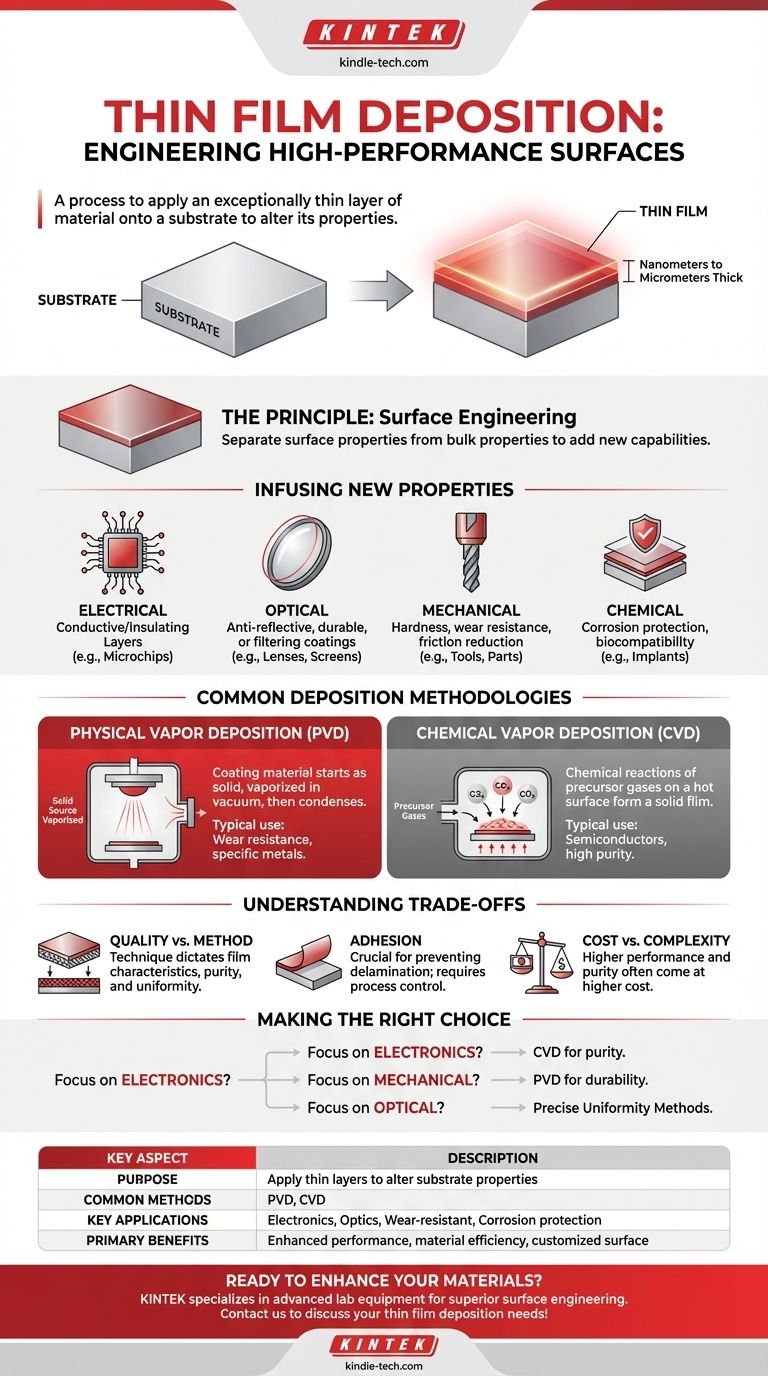

По своей сути, нанесение тонких пленок — это производственный процесс, используемый для нанесения исключительно тонкого слоя материала на поверхность, называемую подложкой. Эти пленки, часто толщиной всего от нескольких нанометров до микрометров, наносятся не просто для внешнего вида; они спроектированы таким образом, чтобы коренным образом изменять физические, химические или электрические свойства подложки для улучшения ее характеристик в конкретном применении.

Истинная сила нанесения тонких пленок заключается в его способности отделять поверхностные свойства материала от его объемных свойств. Это позволяет нам создавать компоненты, которые обладают идеальными основными характеристиками (такими как прочность или экономичность), демонстрируя при этом совершенно иное, высокоинженерное поведение на поверхности.

Принцип: Создание высокоэффективной поверхности

Основная цель нанесения тонких пленок — придать материалу новые возможности, которыми он изначально не обладает. Вместо того чтобы изготавливать весь объект из дорогого, проводящего или коррозионностойкого материала, мы можем использовать более дешевую или прочную основу и просто добавить высокоэффективный поверхностный слой.

Что квалифицируется как «тонкая пленка»?

Тонкая пленка — это слой материала толщиной от нескольких атомов (нанометры) до нескольких микрометров. Для сравнения, это часто в сотни или даже тысячи раз тоньше человеческого волоса. Именно в этом микроскопическом масштабе материалы могут проявлять уникальные оптические и электрические свойства, не наблюдаемые в их объемной форме.

Цель: Придание новых свойств

Нанося определенный материал, мы можем точно контролировать и улучшать характеристики подложки. Это делается для достижения поставленной цели.

- Электрические свойства: Пленки могут использоваться для создания проводящих путей на изолирующей подложке (как в микросхемах) или для добавления изолирующего слоя на проводящую.

- Оптические свойства: Этот процесс позволяет создавать антибликовые покрытия на линзах, делать стекло для дисплеев более прочным или фильтровать определенные длины волн света.

- Механические свойства: Покрытия придают твердость и износостойкость режущим инструментам, уменьшают трение на движущихся частях и увеличивают усталостную долговечность.

- Химические свойства: Тонкая пленка может образовывать барьер, защищающий металл от коррозии, или делать медицинский имплантат биосовместимым с человеческим телом.

Общие методики нанесения

Хотя существует множество конкретных методов, они, как правило, делятся на две основные категории. Выбор метода имеет решающее значение, поскольку он определяет качество пленки, материалы, которые могут быть использованы, и общую стоимость.

Физическое осаждение из паровой фазы (PVD)

При PVD материал покрытия изначально находится в твердом состоянии. Затем он испаряется в вакуумной среде с помощью физических методов, таких как нагрев до испарения или бомбардировка ионами (процесс, называемый распылением). Затем этот пар перемещается и конденсируется на подложке, образуя тонкую твердую пленку.

Химическое осаждение из паровой фазы (CVD)

CVD использует химические реакции для создания пленки. Газы-прекурсоры вводятся в реакционную камеру, содержащую нагретую подложку. Эти газы вступают в реакцию или разлагаются на горячей поверхности, оставляя после себя твердую пленку желаемого материала. Этот метод необходим для создания высокочистых кристаллических пленок, требуемых в производстве полупроводников.

Понимание компромиссов

Нанесение тонких пленок — мощный, но сложный процесс. Успех применения зависит от навигации по присущим компромиссам между стоимостью, производительностью и совместимостью материалов.

Метод определяет качество

Техника нанесения напрямую влияет на конечные характеристики пленки. PVD может быть быстрее и универсальнее для определенных металлов, в то время как CVD часто дает пленки с более высокой чистотой и лучшей структурной однородностью, что критически важно для электроники.

Адгезия не гарантирована

Основная проблема — обеспечить прочное сцепление нанесенной пленки с подложкой. Плохая адгезия может привести к расслоению и полному выходу компонента из строя. Подготовка поверхности и контроль процесса имеют первостепенное значение.

Стоимость против сложности

Нанесение простых защитных покрытий для инструментов может быть относительно недорогим. Однако многослойные пленки сверхвысокой чистоты, используемые в полупроводниках и передовой оптике, требуют сложного оборудования и условий чистых помещений, что делает процесс значительно более дорогостоящим.

Выбор правильного варианта для вашей цели

Оптимальная стратегия нанесения полностью зависит от конечного применения и требований к производительности.

- Если ваш основной фокус — передовая электроника: Вам требуется экстремальная чистота и структурное совершенство, достигаемое методами, такими как CVD, для создания надежных полупроводниковых устройств.

- Если ваш основной фокус — механическая долговечность: Вам нужно твердое, плотное покрытие с отличной адгезией, часто наносимое с помощью специальных методов PVD для защиты инструментов и деталей двигателей от износа.

- Если ваш основной фокус — оптические характеристики: Ваша цель — точный контроль толщины и показателя преломления для создания линз и датчиков, что требует высокооднородных методов нанесения.

В конечном счете, нанесение тонких пленок позволяет нам проектировать материалы не по тому, что они собой представляют, а по тому, что должна делать их поверхность.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Назначение | Нанесение тонких слоев (от нанометров до микрометров) для изменения свойств подложки |

| Общие методы | Физическое осаждение из паровой фазы (PVD), Химическое осаждение из паровой фазы (CVD) |

| Ключевые области применения | Электроника, оптика, износостойкие покрытия, защита от коррозии |

| Основные преимущества | Улучшенная производительность, эффективность использования материалов, настраиваемые поверхностные свойства |

Готовы улучшить свои материалы с помощью прецизионного нанесения тонких пленок? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для применений тонких пленок, помогая лабораториям достигать превосходных результатов в области инженерии поверхности. Независимо от того, разрабатываете ли вы полупроводники, оптические покрытия или долговечные механические компоненты, наш опыт обеспечивает оптимальную адгезию, чистоту и производительность. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные потребности в нанесении покрытий!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов