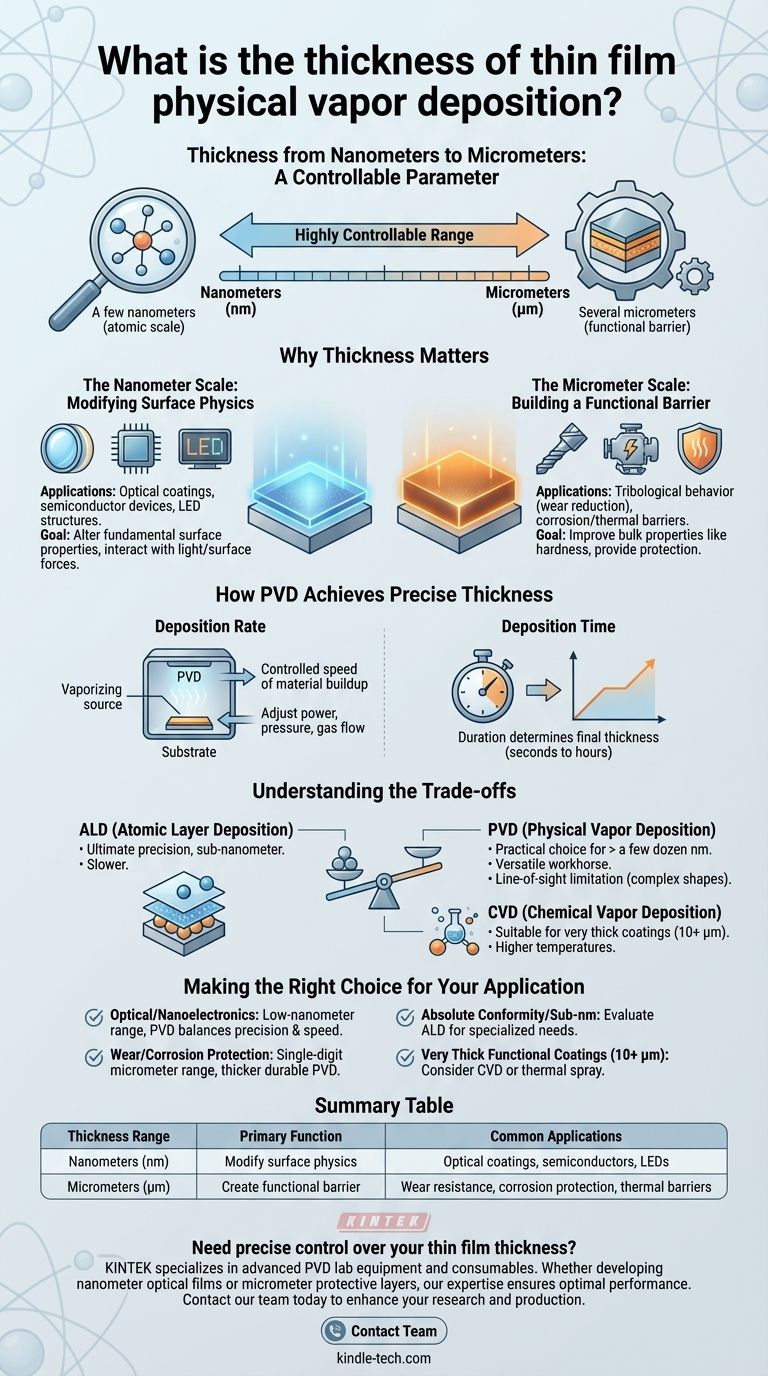

На практике толщина тонкой пленки, созданной методом физического осаждения из паровой фазы (PVD), может варьироваться от нескольких нанометров (всего несколько атомов) до нескольких микрометров. Хотя более широкая категория тонких пленок технически может достигать 100 микрометров, большинство применений PVD работают значительно ниже этого предела, сосредоточившись на масштабе от нанометров до микрон для придания специфических свойств поверхности без изменения основного материала.

Толщина PVD-покрытия не является фиксированным числом, а представляет собой высококонтролируемый параметр. Ключевое понимание заключается в том, что именно этот точный контроль — от слоев атомного масштаба до долговечных функциональных покрытий — делает PVD краеугольной технологией для улучшения современных материалов и устройств.

Почему толщина является определяющим параметром

Конкретная толщина PVD-покрытия выбирается целенаправленно, поскольку она напрямую определяет функцию пленки. Несколько нанометров могут иметь совершенно иной эффект, чем несколько микрометров того же материала.

Нанометровый масштаб: изменение физики поверхности

На нанометровом масштабе пленки настолько тонки, что они в основном взаимодействуют со светом и поверхностными силами. Цель здесь состоит не в добавлении объема, а в изменении фундаментальных свойств поверхности подложки.

Применения в этом диапазоне включают оптические покрытия на линзах для контроля отражения и пропускания, создание слоев в полупроводниковых устройствах и формирование светоизлучающих структур в светодиодных дисплеях. Толщина пленки часто меньше длины волны света.

Микрометровый масштаб: создание функционального барьера

По мере увеличения толщины до микрометрового диапазона (1 мкм = 1000 нм) покрытие начинает действовать как отдельный физический слой. Его собственные объемные свойства, такие как твердость и химическая стойкость, становятся доминирующими.

Эти более толстые пленки используются для улучшения трибологических характеристик (снижение трения и износа на инструментах или деталях двигателей) и обеспечения надежных коррозионных или термических барьеров. Покрытие служит защитным экраном для основного материала.

Как PVD достигает точной толщины

PVD — это не единый процесс, а семейство методов, включая распыление и испарение. Во всех случаях исходный материал испаряется в вакууме и конденсируется на подложке, предоставляя инженерам множество рычагов для контроля конечной толщины пленки.

Скорость осаждения

Основным фактором является скорость осаждения, то есть скорость, с которой материал покрытия нарастает на поверхности подложки. Эта скорость контролируется путем регулировки параметров процесса, таких как мощность, давление и расход газа внутри PVD-камеры.

Время осаждения

Самый простой контроль — это время осаждения. После установления стабильной скорости осаждения конечная толщина является просто функцией того, как долго подложка подвергается воздействию источника пара. Это позволяет получать высоковоспроизводимые результаты, от секунд для нанометровых тонких пленок до часов для толстых, износостойких покрытий.

Понимание компромиссов

PVD — это универсальная рабочая лошадка, но ее возможности лучше всего понимать в контексте других методов осаждения. Требуемая толщина часто является решающим фактором при выборе технологии.

PVD против атомно-слоевого осаждения (ALD)

ALD — это процесс, который осаждает пленку буквально один атомный слой за раз. Он предлагает максимальную точность, конформность и контроль толщины на субнанометровом уровне. Однако эта точность достигается за счет скорости; ALD значительно медленнее, чем PVD. PVD является более практичным выбором для пленок толщиной более нескольких десятков нанометров.

PVD против химического осаждения из паровой фазы (CVD)

CVD использует химические реакции на поверхности подложки для выращивания пленки. Он часто может достигать более высоких скоростей осаждения, чем PVD, что делает его подходящим для очень толстых покрытий (от десятков до сотен микрон). Однако CVD обычно требует гораздо более высоких температур подложки, что может повредить чувствительные материалы, такие как пластмассы или некоторые электронные компоненты.

Ограничение прямой видимости

Ключевой характеристикой PVD является то, что это процесс прямой видимости. Испаренный материал движется по прямой линии от источника к подложке. Хотя это отлично подходит для покрытия плоских поверхностей, это может затруднить равномерное покрытие сложных трехмерных форм без сложного вращения детали.

Правильный выбор для вашего применения

Идеальная толщина пленки полностью зависит от вашей конечной цели. Универсальность PVD позволяет ему удовлетворять множество различных потребностей, но вы должны сопоставить толщину с желаемой функцией.

- Если ваша основная цель — оптические характеристики или наноэлектроника: Вы будете работать в низком нанометровом диапазоне, где PVD обеспечивает хороший баланс точности и скорости.

- Если ваша основная цель — износостойкость или защита от коррозии: Вам понадобится более толстое, более прочное покрытие в диапазоне единиц микрометров.

- Если ваша основная цель — абсолютная конформность и субнанометровая точность: Вам следует рассмотреть атомно-слоевое осаждение (ALD) как более специализированную альтернативу.

- Если ваша основная цель — создание очень толстых функциональных покрытий (10+ мкм): Вы можете обнаружить, что химическое осаждение из паровой фазы (CVD) или процессы термического напыления более экономичны.

В конечном итоге, контроль толщины пленки — это то, как PVD-инженерия превращает обычный материал в высокопроизводительный компонент.

Сводная таблица:

| Диапазон толщин | Основная функция | Типичные применения |

|---|---|---|

| Нанометры (нм) | Изменение физики поверхности | Оптические покрытия, полупроводники, светодиоды |

| Микрометры (мкм) | Создание функционального барьера | Износостойкость, защита от коррозии, тепловые барьеры |

Нужен точный контроль толщины тонкой пленки? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для PVD, помогая вам достичь точных спецификаций покрытия, требуемых вашим приложением. Разрабатываете ли вы оптические пленки нанометрового масштаба или прочные защитные слои микрометровой толщины, наш опыт обеспечивает оптимальную производительность. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные лабораторные потребности и узнать, как наши решения могут улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельный автоматический гидравлический пресс с подогревом 30T 40T с нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок