Не существует единой толщины для химического осаждения из газовой фазы (CVD). Толщина пленки CVD не является неотъемлемым свойством, а представляет собой строго контролируемый параметр процесса, способный производить слои от одного атомного слоя (ангстремы) до толстых защитных покрытий (десятки микрометров и более). Этот обширный диапазон именно то, что делает CVD такой универсальной и широко используемой производственной технологией.

Основной вывод заключается в том, что химическое осаждение из газовой фазы (CVD) определяется не конкретной толщиной, а исключительной контролируемостью. Конечная толщина является преднамеренным инженерным выбором, полностью определяемым параметрами процесса и желаемым применением, от наноэлектроники до сверхпрочных защитных покрытий.

Что определяет толщину пленки CVD?

Конечная толщина покрытия CVD является прямым результатом нескольких взаимосвязанных переменных процесса. Освоение этих переменных позволяет точно спроектировать пленку для соответствия конкретным требованиям к производительности.

Роль продолжительности процесса

Самый простой фактор — это время. В общем, более длительная продолжительность процесса осаждения приведет к получению более толстой пленки, поскольку на подложку осаждается больше материала.

Влияние расхода газа-прекурсора

Скорость и концентрация газов-прекурсоров, подаваемых в реакционную камеру, напрямую влияют на скорость роста. Более высокий поток реактивных газов обычно обеспечивает больше материала для химической реакции, что приводит к более быстрому осаждению и более толстой пленке за заданное время.

Влияние температуры и давления

Температура и давление критически важны для контроля кинетики химической реакции. Более высокие температуры могут увеличить скорость реакции, что приводит к более быстрому росту пленки. Однако оптимальные условия сильно различаются в зависимости от конкретных химикатов и желаемых свойств пленки.

Используемый конкретный метод CVD

Различные типы CVD оптимизированы для разных результатов. Например, плазменно-усиленное CVD (PECVD) может достигать высоких скоростей осаждения при более низких температурах, в то время как связанная технология, такая как атомно-слоевое осаждение (ALD), строит пленку по одному атомному слою за раз, предлагая беспрецедентную точность для ультратонких пленок.

Спектр применений CVD по толщине

Способность контролировать толщину в широком диапазоне позволяет использовать CVD в невероятно разнообразных областях применения.

Ультратонкие пленки (от ангстремов до нанометров)

На самом тонком конце спектра CVD используется для создания пленок толщиной всего в несколько атомов. Этот уровень контроля необходим в полупроводниковой промышленности для производства затворных оксидов и межсоединений в микросхемах.

Тонкие пленки (от нанометров до микрометров)

Это общий диапазон для многих промышленных применений. Примеры включают твердые, износостойкие покрытия на режущих инструментах, антибликовые оптические покрытия на линзах и проводящие или изолирующие слои в электронных компонентах.

Толстые пленки (микрометры и более)

Для применений, требующих надежной защиты, CVD может производить гораздо более толстые покрытия. Они часто используются для обеспечения коррозионной стойкости в агрессивных химических средах или для создания тепловых барьеров на компонентах, используемых в высокотемпературных условиях, таких как реактивные двигатели.

Понимание компромиссов

Хотя CVD очень универсален, выбор целевой толщины включает балансирование нескольких практических соображений.

Толщина против стоимости и времени

Связь проста: более толстые пленки осаждаются дольше. Это напрямую увеличивает время работы дорогостоящего оборудования и потребление газов-прекурсоров, что приводит к более высокой стоимости одной детали.

Толщина против внутренних напряжений

По мере увеличения толщины пленки внутренние напряжения могут накапливаться внутри материала. Если их не контролировать должным образом, эти напряжения могут привести к дефектам, таким как растрескивание, отслаивание или расслоение, что приведет к разрушению покрытия.

Равномерность на сложных формах

Хотя CVD является процессом, не требующим прямой видимости, отлично подходящим для покрытия сложных поверхностей, достижение идеально равномерной толщины становится более сложным по мере увеличения целевой толщины, особенно на сложных геометрических формах.

Правильный выбор для вашей цели

Оптимальная толщина CVD полностью определяется потребностями вашего приложения.

- Если ваша основная цель — передовая электроника или квантовые устройства: Вы будете использовать способность CVD производить высокочистые, ультратонкие пленки с точностью до ангстремов.

- Если ваша основная цель — механический износ или коррозионная стойкость: Вам потребуется более толстое, более прочное покрытие в микрометровом диапазоне для обеспечения долговечности.

- Если ваша основная цель — оптические или общие электронные свойства: Вы, вероятно, будете работать в диапазоне от десятков нанометров до нескольких микрометров, балансируя производительность с производственными затратами.

В конечном итоге, толщина покрытия CVD — это мощный параметр проектирования, который вы контролируете.

Сводная таблица:

| Цель применения | Типичный диапазон толщины CVD | Ключевые характеристики |

|---|---|---|

| Передовая электроника / Квантовые устройства | Ангстремы до нанометров (< 100 нм) | Ультратонкий, атомный уровень точности, высокая чистота |

| Оптические покрытия / Общая электроника | Нанометры до микрометров (100 нм - 10 мкм) | Балансирует производительность, равномерность и стоимость |

| Износостойкость / Коррозионная стойкость / Тепловые барьеры | Микрометры и более (> 10 мкм) | Толстый, прочный и долговечный для агрессивных сред |

Готовы спроектировать идеальную толщину покрытия CVD для вашего проекта?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для достижения точного и надежного химического осаждения из газовой фазы. Независимо от того, требуют ли ваши исследования атомно-тонких пленок для полупроводников или прочных, толстых покрытий для промышленных компонентов, наши решения разработаны для удовлетворения ваших конкретных лабораторных потребностей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать разработку вашего процесса CVD и помочь вам оптимизировать толщину пленки для достижения превосходных результатов.

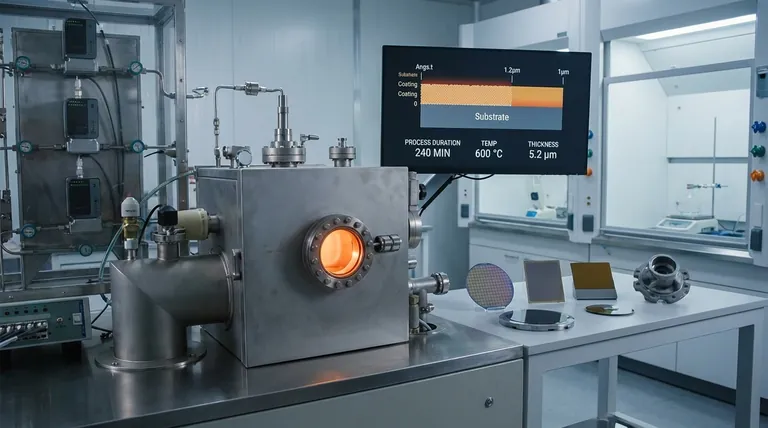

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий