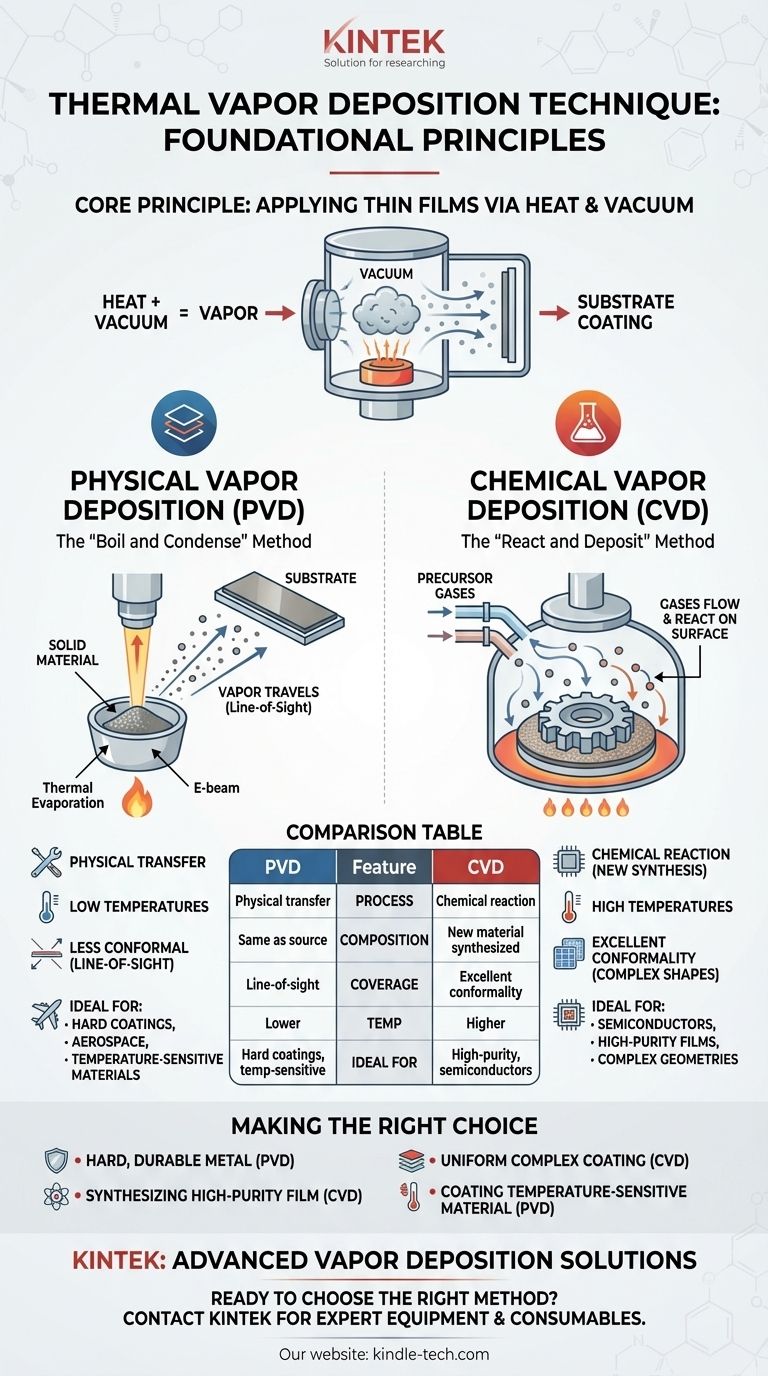

По своей сути термическое напыление — это не один конкретный метод, а основополагающий принцип, используемый в передовом производстве для нанесения чрезвычайно тонких слоев материала на поверхность, называемую подложкой. Этот процесс повсеместно включает использование тепловой энергии (нагрева) в вакуумной камере для превращения исходного материала в пар, который затем перемещается и затвердевает на целевой подложке, образуя функциональное покрытие. Этот принцип лежит в основе двух основных методов парофазного осаждения: физического осаждения из паровой фазы (PVD) и химического осаждения из паровой фазы (CVD).

Основное различие простое: физическое осаждение из паровой фазы (PVD) физически переносит существующий материал от источника к подложке, подобно тому, как пар конденсируется на холодном стекле. Химическое осаждение из паровой фазы (CVD) использует газы-прекурсоры, которые подвергаются термически индуцированной химической реакции на поверхности подложки для создания совершенно нового твердого материала в качестве покрытия.

Основы системы парофазного осаждения

Все процессы термического напыления работают с использованием схожего набора основных компонентов, предназначенных для точного контроля над средой нанесения покрытия. Понимание этой установки является ключом к пониманию того, как создаются эти покрытия.

Основные компоненты

Типичная система состоит из трех основных частей. Первая — это камера напыления, в которой размещается подложка и которая герметизируется для создания вакуума.

Вторая — это система терморегулирования. Она имеет решающее значение, поскольку обеспечивает энергию либо для испарения исходного материала (в PVD), либо для запуска химической реакции на поверхности подложки (в CVD).

Наконец, контроллер действует как мозг операции. Он отслеживает и регулирует такие важные факторы, как температура, давление и расход газа, чтобы обеспечить нанесение покрытия с желаемой толщиной, чистотой и структурой.

Роль тепла и вакуума

Тепло и вакуум — два не подлежащих обсуждению элемента. Тепло обеспечивает энергию, необходимую для превращения исходного материала в парообразное состояние.

Вакуум необходим по двум причинам. Он удаляет воздух и другие частицы, которые могут загрязнить покрытие, и обеспечивает чистый путь с низким давлением для перемещения испаренного материала от его источника к подложке без нежелательных столкновений или реакций.

Два пути термического напыления

Хотя и PVD, и CVD используют тепло и вакуум, они используют принципиально разные подходы к созданию покрытия. Выбор метода полностью зависит от наносимого материала и желаемых свойств конечной пленки.

Физическое осаждение из паровой фазы (PVD): метод «Кипение и конденсация»

При PVD твердый или жидкий исходный материал физически преобразуется в газ. Это часто достигается такими методами, как нагрев до испарения (термическая эвапорация) или бомбардировка источником энергии, таким как электронный луч (электронно-лучевая эвапорация).

Затем этот пар проходит через вакуумную камеру и конденсируется непосредственно на более холодной подложке, образуя твердую пленку. Нанесенное покрытие имеет тот же химический состав, что и исходный материал.

PVD широко используется для нанесения плотных, термостойких покрытий на аэрокосмические компоненты, а также твердых, коррозионностойких пленок на режущие инструменты.

Химическое осаждение из паровой фазы (CVD): метод «Реакция и осаждение»

CVD начинается не с твердого источника, а с одного или нескольких летучих газов-прекурсоров, которые впрыскиваются в камеру.

Подложка нагревается до определенной температуры реакции. Когда газы-прекурсоры вступают в контакт с горячей поверхностью, они претерпевают химическую реакцию или разложение.

Твердый продукт этой реакции осаждается на подложке, наращивая пленку слой за слоем. Это означает, что конечное покрытие представляет собой новый материал, синтезированный непосредственно на поверхности. CVD является стандартом для создания высокочистых полупроводниковых пленок, выращивания углеродных нанотрубок и производства фотоэлектрических слоев для солнечных элементов.

Понимание компромиссов: PVD против CVD

Выбор между PVD и CVD требует понимания их присущих сильных сторон и ограничений. Решение заключается не в том, что «лучше», а в том, что подходит для конкретной инженерной цели.

Синтез материала против переноса

PVD отлично подходит для нанесения элементов и сплавов, которые можно испарить без разложения. Однако с его помощью трудно создавать сложные соединения с нуля.

Сила CVD заключается в его способности синтезировать материалы, включая высокочистые кристаллические пленки и сложные керамические материалы, которые невозможно просто испарить и осадить.

Конформность и покрытие

Поскольку PVD является процессом «прямой видимости», при котором пар движется по прямой линии от источника, ему может быть трудно равномерно покрывать сложные трехмерные формы с глубокими канавками или скрытыми поверхностями.

CVD, напротив, использует газы, которые могут течь и диффундировать вокруг сложной детали перед реакцией. Это часто приводит к высококонформному покрытию, которое равномерно покрывает все открытые поверхности.

Температура нанесения

Процессы PVD часто могут проводиться при более низких температурах подложки, чем CVD. Это делает PVD подходящим для нанесения покрытий на материалы, которые не выдерживают высокого нагрева, необходимого для инициирования химической реакции.

CVD обычно требует высоких температур для запуска поверхностной химии, что может ограничить типы подложек, которые можно использовать без повреждений.

Принятие правильного решения для вашего применения

Конкретные требования вашего приложения будут определять правильную технологию. Используйте эти рекомендации для принятия обоснованного решения.

- Если ваш основной фокус — нанесение твердого, прочного покрытия из существующего металла или сплава: PVD часто является более прямым и эффективным выбором для обеспечения износостойкости и долговечности.

- Если ваш основной фокус — синтез высокочистой кристаллической пленки, такой как кремний или нитрид галлия, для электроники: CVD является отраслевым стандартом благодаря своему непревзойденному контролю над химией и структурой пленки.

- Если ваш основной фокус — равномерное покрытие сложной, не плоской детали: Газовый процесс CVD, как правило, обеспечивает превосходную конформность и покрытие сложных геометрий.

- Если ваш основной фокус — нанесение покрытия на чувствительный к температуре пластик или полимер: Процесс PVD при более низкой температуре почти всегда является необходимым выбором, чтобы избежать повреждения подложки.

В конечном счете, понимание фундаментального различия между физической передачей материала и химическим созданием его на поверхности является ключом к освоению парофазного напыления.

Сводная таблица:

| Характеристика | Физическое осаждение из паровой фазы (PVD) | Химическое осаждение из паровой фазы (CVD) |

|---|---|---|

| Процесс | Физическая передача испаренного материала | Химическая реакция газов на подложке |

| Состав покрытия | Тот же, что и исходный материал | Новый материал, синтезированный на поверхности |

| Покрытие | Прямая видимость; менее конформное | Отличная конформность на сложных формах |

| Типичная температура | Более низкие температуры | Требуются более высокие температуры |

| Идеально для | Твердые покрытия, подложки, чувствительные к температуре | Высокочистые пленки, полупроводники, сложные геометрии |

Готовы выбрать подходящий метод напыления для вашего проекта?

Понимание различий между PVD и CVD имеет решающее значение для достижения идеального покрытия для ваших компонентов. Независимо от того, нужны ли вам прочные покрытия для инструментов, высокочистые полупроводниковые пленки или конформные слои на сложных деталях, правильное оборудование является ключом к вашему успеху.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для всех ваших потребностей в парофазном напылении. Наш опыт поможет вам выбрать идеальную систему для улучшения ваших исследований, разработок и производственных процессов.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и узнать, как наши решения могут привнести точность и надежность в вашу лабораторию. Свяжитесь с нами через нашу контактную форму и давайте вместе строить будущее материаловедения.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Испарительная лодочка для органических веществ

Люди также спрашивают

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок