По своей сути, теория тонкопленочного испарения заключается в резком увеличении скорости теплопередачи и снижении термической нагрузки на вещество. Это достигается за счет механического распределения жидкости в виде очень тонкой, турбулентной пленки по нагретой поверхности, часто под вакуумом, что позволяет почти мгновенно испарять летучие компоненты.

Основная цель состоит не просто в кипячении жидкости, а в разделении ее компонентов с максимальной скоростью и минимальным тепловым повреждением. Тонкопленочное испарение достигает этого путем манипулирования площадью поверхности и давлением для создания процесса, который является одновременно высокоэффективным и исключительно бережным.

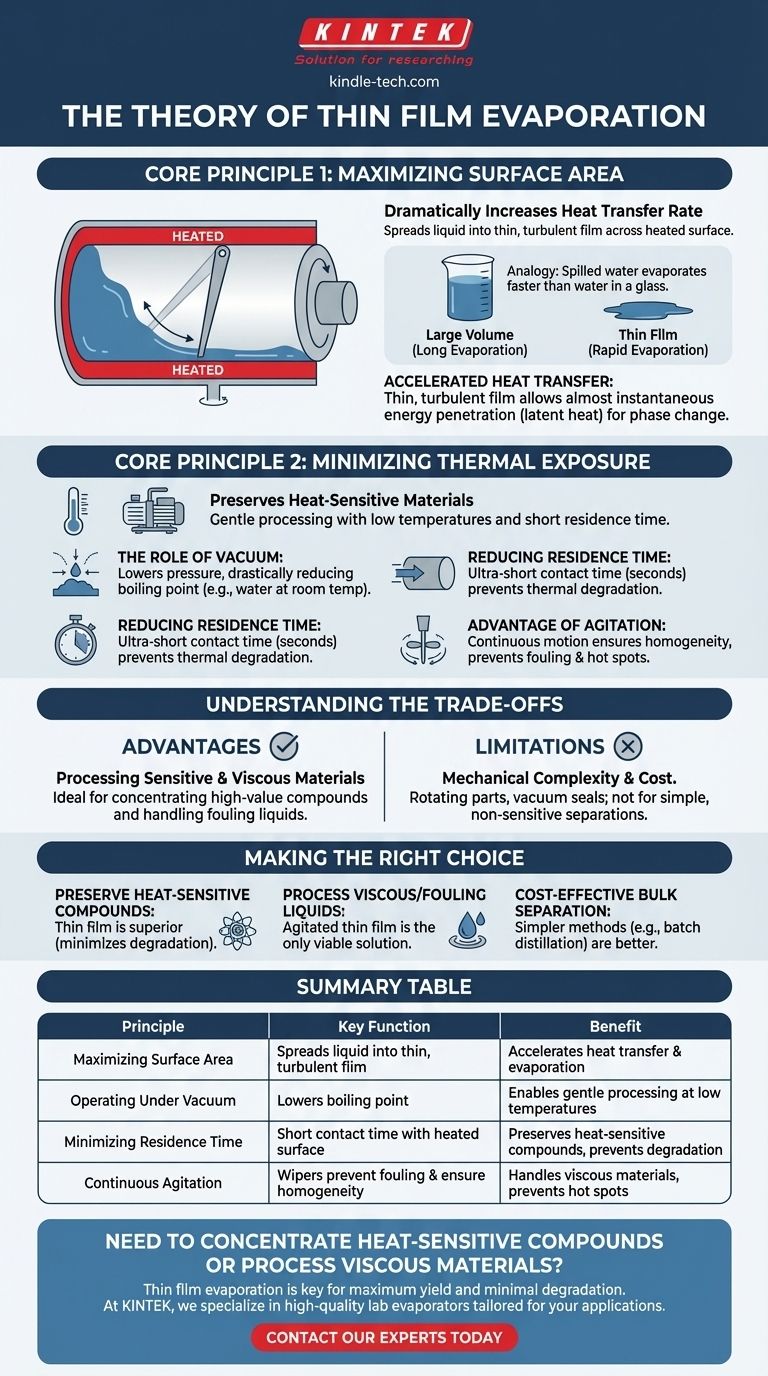

Основной принцип: Максимизация площади поверхности

Эффективность испарения напрямую связана с тем, насколько быстро вы можете передать тепло жидкости и насколько легко может выйти образовавшийся пар.

Создание тонкой пленки

В тонкопленочном испарителе подаваемая жидкость не кипятится в большом котле. Вместо этого она распределяется в виде очень тонкого слоя по внутренней стенке нагретого цилиндра.

Обычно это достигается с помощью системы вращающихся лопастей, скребков или роликов, которые непрерывно распределяют жидкость. В лабораторном роторном испарителе это достигается за счет вращения самого колбы.

Сила большого соотношения поверхности к объему

Распределяя жидкость, вы радикально увеличиваете площадь поверхности, подвергающейся воздействию тепла, по отношению к общему объему.

Представьте, что вы пролили стакан воды на горячий тротуар. Тонкая лужица испаряется за секунды, в то время как то же количество воды в стакане испарялось бы часами. Технология тонкой пленки применяет этот точный принцип в контролируемой среде.

Ускорение теплопередачи

Тонкая, турбулентная пленка имеет чрезвычайно низкое сопротивление теплопередаче. Энергия от нагретой стенки может почти мгновенно проникнуть во весь слой жидкости, обеспечивая необходимую энергию (скрытую теплоту парообразования) для быстрого фазового перехода.

Второй принцип: Минимизация теплового воздействия

Для многих материалов в фармацевтической, пищевой и специальной химической промышленности тепло является врагом. Длительное воздействие даже умеренных температур может вызвать деградацию, потерю активности или нежелательные побочные эффекты.

Роль вакуума

Тонкопленочные испарители почти всегда работают под глубоким вакуумом. Понижение давления внутри системы резко снижает температуру кипения жидкости.

Например, вода кипит при 100°C (212°F) на уровне моря, но под сильным вакуумом она может кипеть при комнатной температуре. Это позволяет испарению происходить при гораздо более низких и безопасных температурах.

Сокращение времени пребывания

Поскольку испарение происходит так быстро, время, которое материал проводит внутри нагретого испарителя (его время пребывания), невероятно короткое — часто всего несколько секунд.

Это сочетание низкой температуры (за счет вакуума) и короткого времени пребывания является ключом к бережной обработке термочувствительных материалов без их повреждения.

Преимущество перемешивания

Постоянное движение от вращающихся скребков делает больше, чем просто создает пленку. Оно обеспечивает постоянное перемешивание, гарантируя однородность пленки и предотвращая прилипание какой-либо части жидкости к стенке и перегрев (известный как «загрязнение» или «горячие точки»).

Это особенно важно для вязких или термочувствительных продуктов, которые быстро бы сгорели или деградировали в стандартном испарителе.

Понимание компромиссов

Ни одна технология не идеальна для каждого применения. Понимание ограничений так же важно, как и знание преимуществ.

Ключевое преимущество: Обработка чувствительных и вязких материалов

Способность работать при низких температурах с коротким временем пребывания делает эту технологию идеальной для концентрирования или разделения ценных, термочувствительных соединений. Механическое воздействие скребков также позволяет обрабатывать вязкие жидкости или жидкости, вызывающие загрязнение, которые невозможно обработать в статических системах.

Ограничение: Механическая сложность и стоимость

Эти системы включают вращающиеся внутренние части, сложные вакуумные уплотнения и точную инженерию. Это делает их значительно более дорогими и механически сложными в обслуживании, чем простая колонна для периодической дистилляции или котловой испаритель.

Ограничение: Не идеально для простых разделений

Если вы разделяете нечувствительные материалы с низкой вязкостью (например, отделяете соль от воды), сложность и стоимость тонкопленочного испарителя излишни. Достаточно более простой и экономически эффективной технологии.

Выбор правильного варианта для вашей цели

Ваше решение об использовании тонкопленочного испарения должно основываться на свойствах вашего материала и желаемом результате.

- Если ваша основная цель — сохранение термочувствительных соединений: Тонкопленочное испарение является превосходным методом, поскольку оно минимизирует термическую деградацию за счет снижения температуры кипения и сокращения времени пребывания.

- Если ваша основная цель — обработка вязких или загрязняющих жидкостей: Механическое воздействие тонкопленочного испарителя с перемешиванием часто является единственным жизнеспособным решением для обеспечения эффективной теплопередачи и предотвращения накопления продукта.

- Если ваша основная цель — экономически эффективное крупномасштабное разделение нечувствительных материалов: Более простой метод, такой как периодическая дистилляция, вероятно, будет более практичным и экономичным выбором.

Понимая взаимодействие площади поверхности, давления и времени, вы можете эффективно использовать технологию испарения для удовлетворения ваших конкретных потребностей в обработке.

Сводная таблица:

| Принцип | Ключевая функция | Преимущество |

|---|---|---|

| Максимизация площади поверхности | Распределение жидкости в тонкую, турбулентную пленку | Резко ускоряет теплопередачу и скорость испарения |

| Работа под вакуумом | Снижает температуру кипения жидкости | Обеспечивает бережную обработку при низких температурах |

| Минимизация времени пребывания | Короткое время контакта с нагретой поверхностью | Сохраняет термочувствительные соединения и предотвращает деградацию |

| Непрерывное перемешивание | Скребки предотвращают загрязнение и обеспечивают однородность | Обрабатывает вязкие материалы и предотвращает горячие точки |

Нужно ли концентрировать термочувствительные соединения или эффективно обрабатывать вязкие материалы? Теория тонкопленочного испарения является ключом к достижению ваших целей с максимальным выходом и минимальной деградацией. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования, включая испарители, адаптированные для сложных лабораторных применений. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для ваших задач по разделению и концентрированию!

Визуальное руководство

Связанные товары

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

Люди также спрашивают

- Как отдельные внутренние отсеки в морозильных камерах со сверхнизкими температурами повышают эффективность? Повышение стабильности и снижение затрат

- Сколько времени занимает рентгенофлуоресцентный анализ? От секунд до часов: руководство по получению точных результатов

- Какой материал используется для изоляции в морозильниках со сверхнизкой температурой (ULT) и почему он важен? Ключ к стабильности и эффективности при -80°C

- Какова цель термообработки? Раскройте весь потенциал вашего материала

- Для чего используется ферроникель? Важнейший сплав для производства нержавеющей стали

- По какому принципу работает магнетронное распыление? Получите высококачественные тонкие пленки с высокой точностью

- Что такое процесс плазменного распыления? Руководство по прецизионному нанесению тонких пленок

- Какова разница между электрической печью и электродуговой печью? Руководство по методам промышленного нагрева