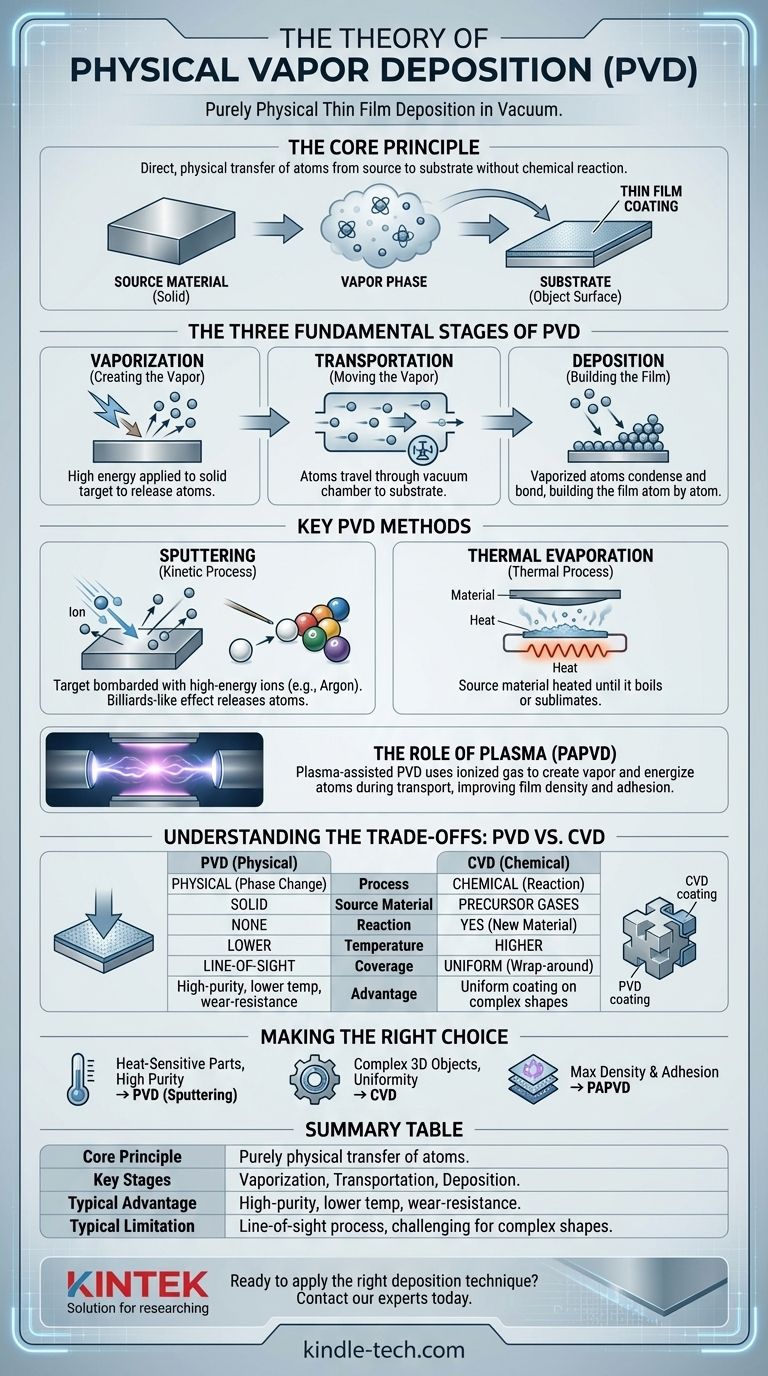

По своей сути, теория физического осаждения из паровой фазы (PVD) описывает семейство процессов, которые создают тонкие пленки и покрытия чисто физическими методами. Процесс включает в себя взятие твердого материала, превращение его в пар в вакууме, а затем осаждение этого пара на поверхности объекта (подложки). По сути, это процесс фазового перехода, аналогичный испарению воды и ее конденсации в виде росы, но выполняемый с твердыми материалами в строго контролируемой среде.

Физическое осаждение из паровой фазы — это не один метод, а категория методов, основанных на вакууме. Объединяющей теорией является прямой физический перенос атомов от источника к подложке, создающий высокоэффективное покрытие без инициирования химической реакции на поверхности мишени.

Три фундаментальных этапа PVD

Каждый процесс PVD, независимо от используемой конкретной технологии, можно разбить на три основных этапа. Понимание этой последовательности является ключом к освоению основной теории.

Этап 1: Испарение (Создание пара)

Первый шаг — получение пара из исходного материала, часто называемого «мишенью». Это достигается путем подвода большого количества энергии к твердому материалу.

Два основных метода для этого — распыление и термическое испарение.

Этап 2: Транспортировка (Перемещение пара)

Как только атомы высвобождаются из исходного материала, они перемещаются через вакуумную камеру к подложке.

Вакуум имеет решающее значение. Он удаляет другие атомы и молекулы (такие как кислород и азот), которые могут сталкиваться с испаренным материалом, вызывать загрязнение или препятствовать его пути к подложке.

Этап 3: Осаждение (Формирование пленки)

На заключительном этапе испаренные атомы достигают поверхности подложки, где они охлаждаются, конденсируются и связываются.

Этот процесс накапливается, атом за атомом, образуя тонкую твердую пленку. На свойства этой пленки — ее плотность, адгезию и структуру — сильно влияет энергия прибывающих атомов и состояние подложки.

Объяснение ключевых методов PVD

Различные «типы» PVD различаются в первую очередь по тому, как они реализуют первый этап: испарение.

Распыление (Sputtering)

Распыление — это кинетический процесс. По мишени бомбардируются высокоэнергетическими ионами (обычно из инертного газа, такого как аргон), которые ускоряются в плазменной среде.

Представьте это как микроскопическую игру в бильярд. Входящие ионы действуют как битки, ударяя по атомам целевого материала и выбивая их с достаточной энергией, чтобы они перешли в парообразное состояние.

Термическое испарение

Термическое испарение — более простая концепция. Исходный материал нагревается в вакуумной камере до тех пор, пока он не начнет кипеть или сублимировать, выделяя пар.

Это часто достигается путем пропускания высокого электрического тока через резистивный элемент, удерживающий материал. Это эффективно, но обеспечивает меньший контроль над энергией осаждаемых атомов по сравнению с распылением.

Роль плазмы (PAPVD)

Многие современные системы PVD плазменно-усиленные (PAPVD). Плазма, ионизированный газ, используется как для создания пара (как при распылении), так и для придания энергии атомам во время транспортировки.

Бомбардировка подложки ионами непосредственно перед осаждением и во время него может очистить поверхность и придать конденсирующимся атомам больше энергии. Это приводит к получению более плотного, однородного и более прочно связанного покрытия.

Понимание компромиссов: PVD против CVD

Часто возникает путаница в различиях между PVD и химическим осаждением из паровой фазы (CVD). Хотя оба метода создают тонкие пленки, их основные теории совершенно разные.

Основное различие: Физический против Химического

Как мы видели, PVD — это физический процесс. Материал конечной пленки такой же, как и исходный материал, он просто переносится из одного места в другое.

CVD — это химический процесс. Он вводит газы-прекурсоры в камеру, которые затем вступают в реакцию на горячей поверхности подложки с образованием пленки из совершенно нового материала. Конечная пленка является продуктом химической реакции.

Температура и совместимость подложки

PVD, как правило, является низкотемпературным процессом по сравнению с CVD. Это делает PVD подходящим для нанесения покрытий на материалы, которые не выдерживают высоких температур, такие как пластики или определенные металлические сплавы.

Покрытие и сложность («Проникающая способность» или «Throwing Power»)

Поскольку PVD в значительной степени является процессом «прямой видимости», при котором атомы движутся по прямой линии от источника к подложке, может быть сложно равномерно покрыть сложные трехмерные формы.

Газы CVD могут обтекать объект, часто обеспечивая более равномерное покрытие («обволакивание») на сложных поверхностях.

Выбор правильного варианта для вашего применения

Выбор правильного метода осаждения требует понимания вашей конечной цели.

- Если ваша основная цель — высокочистые, износостойкие покрытия на термочувствительных деталях: PVD, особенно распыление, часто является идеальным выбором благодаря более низким температурам обработки и высокоэнергетическому осаждению.

- Если ваша основная цель — достижение идеально однородного покрытия на сложном трехмерном объекте: Химическое осаждение из паровой фазы (CVD) может быть более подходящим из-за его ненаправленного механизма нанесения покрытия.

- Если ваша основная цель — максимальная плотность и адгезия вашей пленки: Обратите внимание на методы PAPVD с плазменным усилением, которые используют бомбардировку ионами для резкого улучшения качества пленки.

Понимание этих основополагающих принципов позволяет вам выбрать точную стратегию осаждения, наилучшим образом соответствующую вашему материалу и целям производительности.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Чисто физический перенос атомов от твердого источника к подложке в вакууме. |

| Основные методы | Распыление (кинетическое) и термическое испарение (термическое). |

| Ключевые этапы | 1. Испарение 2. Транспортировка 3. Осаждение. |

| Типичное преимущество | Высокочистые, износостойкие покрытия; более низкая температура, чем у CVD. |

| Типичное ограничение | Процесс прямой видимости; может быть сложным для сложных 3D-форм. |

Готовы применить правильную технологию осаждения для вашего проекта?

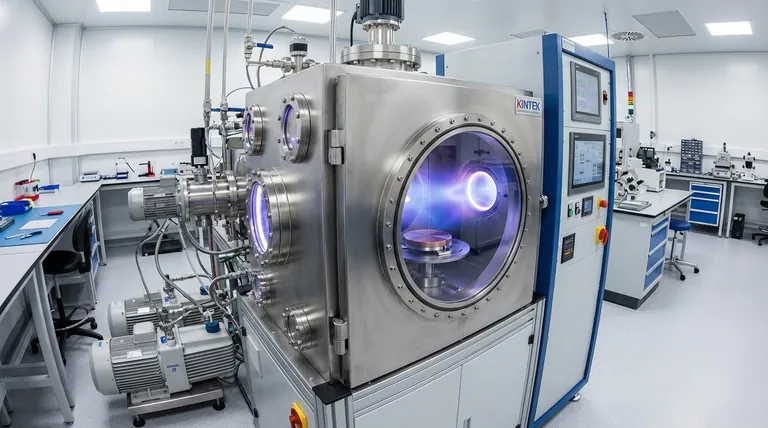

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении тонких пленок. Независимо от того, разрабатываете ли вы новые материалы, повышаете долговечность продукции или проводите прецизионные исследования, наш опыт в PVD и смежных технологиях поможет вам достичь превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные задачи и цели вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок