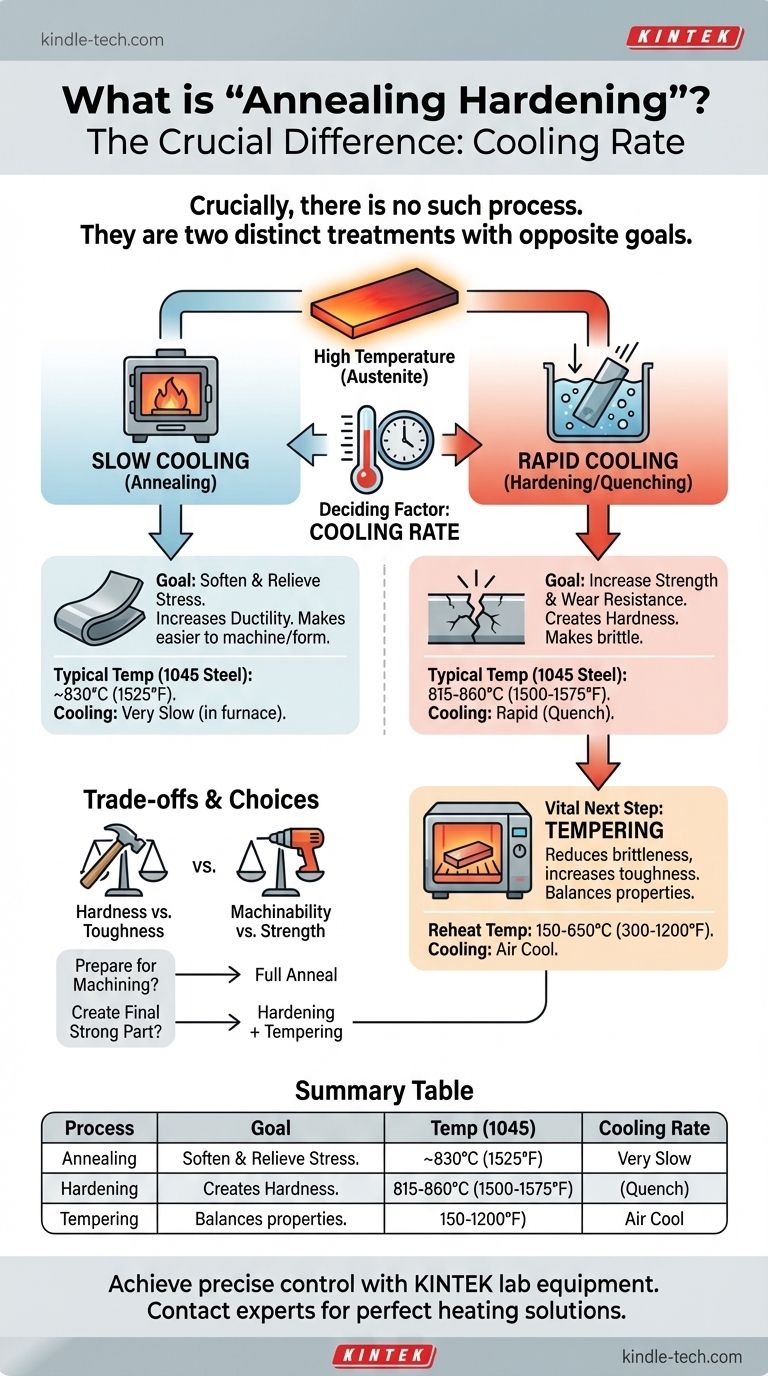

Важно отметить, что стандартного промышленного процесса под названием «закалка с отжигом» не существует. Это две разные термические обработки с противоположными целями. Отжиг — это процесс, используемый для смягчения металла и повышения его пластичности, тогда как закалка используется для повышения его прочности и износостойкости.

Основной принцип, который необходимо понять, заключается в том, что оба процесса начинаются с нагрева металла до одинаково высокой температуры, но результат полностью определяется скоростью охлаждения. Медленное охлаждение приводит к мягкому, отожженному состоянию, а быстрое охлаждение (закалка) приводит к твердому состоянию.

Две основные цели: смягчение против упрочнения

Чтобы выбрать правильную температуру и процесс, вы должны сначала четко определить свою цель. Вы пытаетесь облегчить обработку металла или создать прочный, долговечный конечный продукт?

Отжиг: цель — смягчить и снять напряжения

Отжиг делает металл максимально мягким и пластичным. Обычно это делается для подготовки материала к последующим операциям, таким как механическая обработка, штамповка или формовка, или для снятия внутренних напряжений, возникших в результате предыдущей обработки.

Процесс включает нагрев стали до определенной температуры, выдержку при ней достаточно долго для трансформации внутренней структуры, а затем ее очень медленное охлаждение, часто путем оставления ее внутри печи по мере остывания.

Для обычной углеродистой стали, такой как 1045, полный отжиг требует нагрева примерно до 830°C (1525°F) перед началом цикла медленного охлаждения.

Закалка: цель — повышение прочности

Закалка, также известная как гашение, делает сталь значительно тверже и прочнее, но также более хрупкой. Она используется для конечных деталей, требующих высокой износостойкости, таких как инструменты, ножи и шестерни.

Процесс включает нагрев стали до температуры, аналогичной отжигу, для преобразования ее внутренней структуры (аустенитизации), а затем ее быстрое охлаждение путем погружения в среду, такую как вода, масло или рассол.

Для той же углеродистой стали 1045 диапазон температур закалки составляет 815–860°C (1500–1575°F), за которым немедленно следует быстрое гашение.

Почему скорость охлаждения является решающим фактором

Оба процесса начинаются с нагрева стали выше «критической температуры», которая перестраивает ее внутреннюю кристаллическую структуру в форму, называемую аустенитом. Конечные свойства стали определяются тем, что происходит при охлаждении этого аустенита.

Медленное охлаждение создает мягкость

При медленном охлаждении кристаллическая структура успевает преобразоваться в мягкие, стабильные формы, такие как феррит и перлит. В этом суть отжига.

Быстрое охлаждение фиксирует твердость

При быстром охлаждении (закалке) структура не успевает должным образом трансформироваться. Она оказывается запертой в сильно напряженном, твердом и хрупком состоянии, называемом мартенситом. Это ключ к закалке.

Критическая роль отпуска

Деталь, подвергшаяся закалке, часто бывает слишком хрупкой для практического использования. Она должна пройти вторичную термическую обработку при более низкой температуре, называемую отпуском.

Отпуск включает повторный нагрев закаленной детали до температуры в диапазоне от 150 до 650°C (300–1200°F). Этот процесс снижает хрупкость и повышает вязкость с небольшим снижением твердости. Конкретная температура отпуска определяет окончательный баланс свойств.

Понимание компромиссов

Выбор термической обработки всегда является вопросом балансировки конкурирующих свойств. Невозможно одновременно максимизировать все желаемые характеристики.

Твердость против вязкости

Это основной компромисс. Полностью закаленный, не подвергнутый отпуску кусок стали чрезвычайно твердый, но разобьется как стекло при ударе. Отпуск жертвует частью этой пиковой твердости ради получения необходимой вязкости и предотвращения катастрофического разрушения.

Обрабатываемость против прочности

Отожженная деталь мягкая, неабразивная и легко поддается механической обработке, но ей не хватает прочности для сложных применений. Закаленная деталь обладает высокой прочностью, но ее чрезвычайно трудно обрабатывать. Вот почему механическая обработка почти всегда выполняется до окончательной закалки и отпуска.

Важность спецификации материала

Приведенные здесь диапазоны температур являются общими рекомендациями для простых углеродистых сталей. Точная температура для любого процесса критически зависит от конкретного сплава. Элементы, такие как хром, марганец и молибден, изменяют критические температуры и требуемые скорости охлаждения. Всегда обращайтесь к техническому паспорту материала для получения точных инструкций.

Сделайте правильный выбор в соответствии с вашей целью

Ваша цель диктует правильный процесс.

- Если ваша основная цель — подготовка металла к механической обработке, гибке или формовке: Вам необходимо выполнить полный отжиг с использованием медленного, контролируемого охлаждения для достижения максимальной мягкости и снятия внутренних напряжений.

- Если ваша основная цель — создание прочной, износостойкой конечной детали: Вам необходим двухэтапный процесс закалки (нагрев и быстрое гашение), за которым немедленно следует отпуск для достижения желаемого баланса твердости и вязкости.

- Если ваша основная цель — уточнение структуры зерна для повышения вязкости с некоторым увеличением прочности: Вам следует рассмотреть нормализацию, которая включает нагрев до температуры, аналогичной отжигу, но с последующим охлаждением на неподвижном воздухе.

Выбирая правильную термическую обработку и скорость охлаждения, вы получаете точный контроль над конечными механическими свойствами вашей стали.

Сводная таблица:

| Процесс | Цель | Диапазон температур (для стали 1045) | Скорость охлаждения |

|---|---|---|---|

| Отжиг | Смягчение, повышение пластичности | ~830°C (1525°F) | Очень медленное (в печи) |

| Закалка | Повышение прочности, износостойкости | 815-860°C (1500-1575°F) | Быстрое (Гашение) |

| Отпуск | Снижение хрупкости после закалки | 150-650°C (300-1200°F) | Воздушное охлаждение |

Достигайте точного контроля над свойствами вашего материала с помощью правильного лабораторного оборудования.

Успех термических обработок, таких как отжиг и закалка, зависит от точного контроля температуры и стабильных результатов. KINTEK специализируется на высококачественных лабораторных печах, сушильных шкафах и системах гашения, разработанных для удовлетворения строгих требований металлургических процессов.

Независимо от того, готовите ли вы образцы для анализа или закаливаете конечные компоненты, наше оборудование обеспечивает надежность и повторяемость.

Пусть KINTEK станет вашим партнером в лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное нагревательное решение для вашего конкретного применения и требований к материалу.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Из чего состоят вакуумные печи? Руководство по 5 основным системам