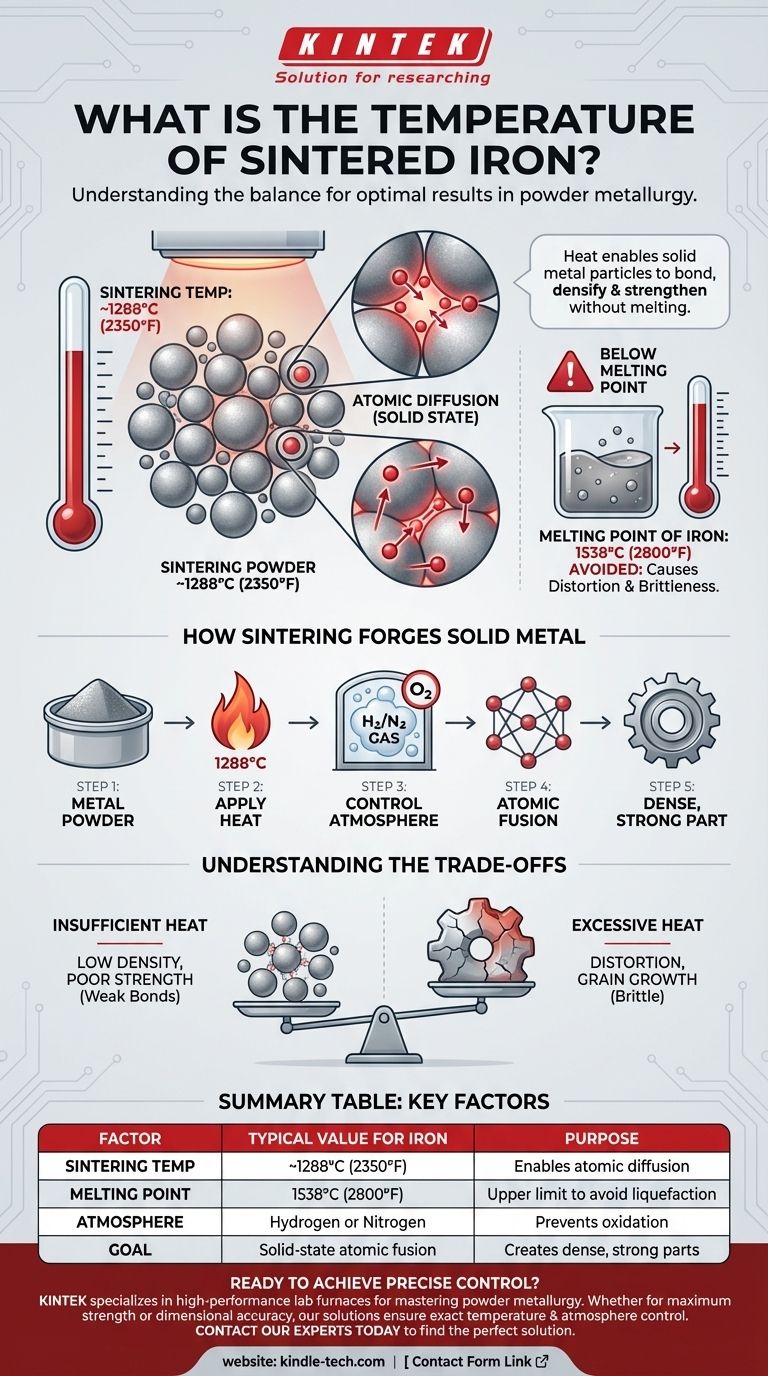

На практике железо обычно спекается при температурах, приближающихся к 1288°C (2350°F). Эта высокая температура имеет решающее значение для процесса, но она намеренно поддерживается ниже фактической точки плавления железа, которая составляет 1538°C (2800°F). Цель состоит не в расплавлении металла, а в том, чтобы дать частицам металлического порошка достаточно энергии для сплавления в твердую, функциональную деталь.

Ключ к пониманию температуры спекания заключается в признании того, что процесс связан с атомным сплавлением, а не с плавлением. Тепло позволяет твердым частицам металла связываться и уплотняться, создавая прочный компонент, не превращая его в жидкость.

Как спекание превращает твердый металл из порошка

Спекание является краеугольным камнем порошковой металлургии, процесса, который превращает мелкие металлические порошки в прочные детали с заданной формой. Он основан на тщательном балансе температуры, атмосферы и времени.

Фундаментальная роль тепла

Основная цель высокой температуры — обеспечить атомную диффузию. При температуре около 1288°C атомы железа становятся сильно возбужденными. Эта энергия позволяет им перемещаться через границы отдельных частиц порошка, создавая прочные металлические связи в местах соприкосновения частиц.

Представьте себе, как будто вы сжимаете горсть снежинок, чтобы сформировать твердый снежок. Тепло при спекании — это «давление», которое сплавляет отдельные частицы в единую плотную массу.

Критическая важность атмосферы

Этот процесс не происходит на открытом воздухе. Печи для спекания заполнены строго контролируемой атмосферой, обычно восстановительным газом, таким как водород, или инертным газом, таким как азот.

Это необходимо для предотвращения окисления. Если бы кислород присутствовал при таких высоких температурах, железо быстро образовало бы оксид железа (ржавчину), что поставило бы под угрозу целостность и прочность конечного компонента.

Понимание компромиссов

Выбор точной температуры спекания является критически важным инженерным решением, которое включает в себя балансирование конкурирующих факторов. Это не одно фиксированное число, а переменная, контролируемая для достижения желаемого результата.

Риск недостаточного нагрева

Если температура слишком низкая, атомная диффузия будет медленной и неполной. Это приводит к слабым связям между частицами. Конечная деталь будет страдать от низкой плотности и плохой механической прочности, что делает ее непригодной для большинства применений.

Опасность чрезмерного нагрева

Если температура слишком близка к точке плавления железа, вы рискуете получить деформацию и нежелательный рост зерен. Деталь может потерять свою точную форму, а внутри металла могут образовываться крупные кристаллические зерна, что часто делает его более хрупким. Это противоречит цели создания прочного, точно размерного компонента.

Правильный выбор для вашей цели

Оптимальная температура спекания полностью определяется целями производственного процесса и конкретным используемым сплавом материала.

- Если ваша основная цель — максимальная прочность и плотность: Вы будете работать в верхнем диапазоне температур спекания, близком к 1288°C, чтобы обеспечить максимально полное связывание частиц.

- Если ваша основная цель — точность размеров для сложных форм: Вы можете использовать немного более низкую температуру или более контролируемый цикл нагрева, чтобы свести к минимуму риск любой деформации детали.

- Если ваша основная цель — экономичность для некритичных деталей: Могут использоваться более низкие температуры для снижения энергопотребления, при условии, что полученные механические свойства по-прежнему приемлемы для применения.

В конечном итоге, освоение процесса спекания заключается в точном контроле температуры для получения конечной детали с требуемыми свойствами.

Сводная таблица:

| Фактор | Типичное значение для железа | Назначение |

|---|---|---|

| Температура спекания | ~1288°C (2350°F) | Обеспечивает атомную диффузию для связывания частиц |

| Температура плавления железа | 1538°C (2800°F) | Верхний предел для предотвращения разжижения |

| Атмосфера | Водород или Азот | Предотвращает окисление во время нагрева |

| Цель | Твердофазное атомное сплавление | Создает плотные, прочные детали из порошка |

Готовы достичь точного контроля над процессом спекания?

В KINTEK мы специализируемся на предоставлении высокопроизводительных лабораторных печей и расходных материалов, необходимых для освоения порошковой металлургии. Независимо от того, спекаете ли вы железо для максимальной прочности или точности размеров, наше оборудование обеспечивает точный контроль температуры и атмосферы, что критически важно для успеха.

Давайте обсудим ваш проект. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для спекания для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каково время спекания? Критический технологический параметр для плотности и прочности материала

- Почему высокотемпературная вакуумная термообработка критически важна для стали Cr-Ni? Оптимизация прочности и целостности поверхности

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов