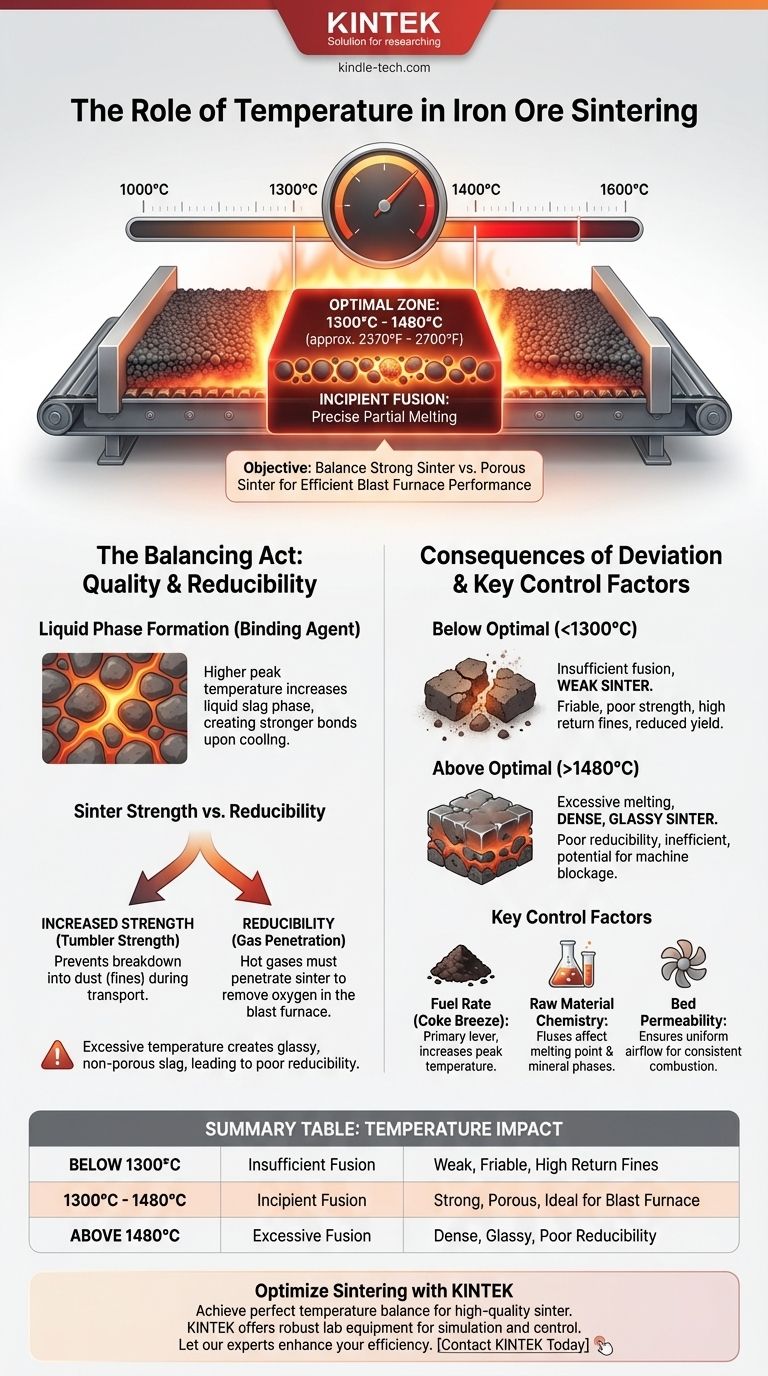

При спекании железной руды критическая температура процесса, достигаемая в слое агломерата, обычно колеблется от 1300°C до 1480°C (приблизительно от 2370°F до 2700°F). Эта температура не является единой целью для всей машины, а скорее пиковой температурой, достигаемой в узкой зоне горения по мере ее прохождения через слой материала. Достижение этого конкретного температурного окна является фундаментальным для производства высококачественного агломерата.

Цель спекания состоит не просто в нагреве материала, а в индуцировании начального плавления — точного частичного плавления. Контроль температуры является балансирующим актом между созданием агломерата, достаточно прочного для обработки, но достаточно пористого для эффективной работы в доменной печи.

Роль температуры в качестве агломерата

Температурный профиль во время спекания напрямую определяет конечные химические и физические свойства продукта. Это самая важная переменная для контроля качества сырья для доменной печи.

Достижение начального плавления

Основная цель тепла, генерируемого сгоранием коксовой мелочи, состоит в создании ограниченного количества жидкой шлаковой фазы. Этот расплавленный материал течет между твердыми частицами руды, действуя как связующее вещество. По мере охлаждения материала эта жидкая фаза затвердевает, создавая прочный, пористый клинкерный материал, называемый агломератом.

Влияние на прочность агломерата

Количество образующейся жидкой фазы прямо пропорционально пиковой температуре. Более высокая температура генерирует больше жидкости, что обычно приводит к механически более прочному агломерату при охлаждении. Эта прочность, известная как прочность на барабан, жизненно важна для предотвращения разрушения агломерата в пыль (мелочь) во время транспортировки и загрузки в доменную печь.

Влияние на восстановимость

Хотя прочность важна, агломерат также должен быть восстановимым. Это означает, что горячие газы внутри доменной печи должны легко проникать в агломерат для удаления кислорода из оксидов железа.

Слишком высокие температуры могут привести к образованию избыточного количества стекловидного, непористого шлака. Этот «переплавленный» агломерат, хотя и очень прочный, имеет очень плохую восстановимость. Газы не могут проникнуть в него, что приводит к значительным неэффективностям и увеличению расхода топлива в доменной печи.

Понимание компромиссов: температурное окно спекания

Диапазон от 1300°C до 1480°C не является произвольным; он представляет собой критическое рабочее окно, где балансируются конкурирующие свойства. Отклонение от этого окна имеет значительные негативные последствия.

Проблема с низкими температурами (<1300°C)

Работа ниже оптимального температурного диапазона не позволяет генерировать достаточно жидкой фазы.

Это приводит к слабому агломерату, который является хрупким и имеет плохую прочность. Он легко распадается при обработке, создавая избыток «возвратной мелочи», которую необходимо повторно спекать, что снижает общую производительность и эффективность установки.

Опасность высоких температур (>1480°C)

Превышение оптимальной температуры часто более вредно, чем работа при слишком низкой температуре.

Это вызывает чрезмерное плавление, что приводит к плотному, стекловидным и плохо восстановимому агломерату. Кроме того, экстремальные температуры могут привести к капанию расплавленного материала и блокировке колосниковых решеток агломерационной машины, что приводит к дорогостоящим операционным задержкам и техническому обслуживанию.

Ключевые факторы, контролирующие температуру спекания

Операторы не устанавливают температуру напрямую. Вместо этого они манипулируют несколькими ключевыми входными параметрами, которые в совокупности определяют температурный профиль в слое агломерата.

Расход топлива (коксовая мелочь)

Количество мелкого кокса, смешанного с агломерационной шихтой, является основным рычагом для контроля температуры. Больше кокса обеспечивает больше топлива для сгорания, что приводит к более высокой пиковой температуре. Это наиболее распространенная и немедленная корректировка, которую делают операторы.

Химический состав сырья

Химический состав железных руд и флюсов (таких как известняк и доломит) значительно влияет на температуру, необходимую для плавления. Флюсы добавляются для снижения температуры плавления и образования специфических минеральных фаз, таких как кальциевые ферриты, которые идеально подходят как для прочности, так и для восстановимости.

Проницаемость слоя

Горение требует кислорода. Воздух втягивается через слой агломерата большими вентиляторами. Высокопроницаемый слой обеспечивает равномерный и эффективный поток воздуха, что приводит к стабильному и последовательному горению. Плохая проницаемость лишает зону горения воздуха, что приводит к более низким температурам и неполному спеканию.

Оптимизация температуры для производительности агломерата

Ваша операционная стратегия контроля температуры должна определяться вашими конкретными производственными целями и задачами.

- Если ваша основная цель — максимизация производительности: Вы можете работать в верхнем диапазоне температур, чтобы обеспечить высокую скорость прогорания, но вы должны постоянно проверять восстановимость агломерата, чтобы избежать производства непригодного продукта для доменной печи.

- Если ваша основная цель — эффективность доменной печи: Вы должны поддерживать строгий контроль температуры в оптимальном окне, чтобы производить агломерат с наилучшим возможным балансом прочности и восстановимости, принимая во внимание, что это может немного ограничить максимальную скорость производства.

- Если вы сталкиваетесь с высокими показателями возвратной мелочи: Это явный сигнал о том, что ваша средняя температура слоя слишком низка, что приводит к слабому агломерированию. Небольшое, контролируемое увеличение расхода коксовой мелочи является первым корректирующим действием.

В конечном счете, освоение температуры спекания заключается в балансировании конкурирующих металлургических свойств для создания идеального сырья для эффективной и стабильной работы доменной печи.

Сводная таблица:

| Температурный диапазон | Ключевой результат | Влияние на качество агломерата |

|---|---|---|

| Ниже 1300°C | Недостаточное плавление | Слабый, хрупкий агломерат; высокая доля возвратной мелочи |

| 1300°C - 1480°C (Оптимально) | Начальное плавление | Прочный, пористый агломерат; идеально подходит для доменной печи |

| Выше 1480°C | Чрезмерное плавление | Плотный, стекловидный агломерат; плохая восстановимость |

Оптимизируйте процесс спекания с помощью высокоточного оборудования от KINTEK.

Достижение идеального температурного баланса критически важно для производства высококачественного агломерата. KINTEK специализируется на надежном лабораторном оборудовании и расходных материалах для металлургических испытаний и оптимизации процессов. Наши решения помогают вам точно имитировать и контролировать условия спекания, гарантируя, что ваш продукт соответствует строгим требованиям по прочности и восстановимости современной доменной печи.

Позвольте нашим экспертам помочь вам повысить качество агломерата и операционную эффективность. Свяжитесь с KINTALK сегодня, чтобы обсудить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?