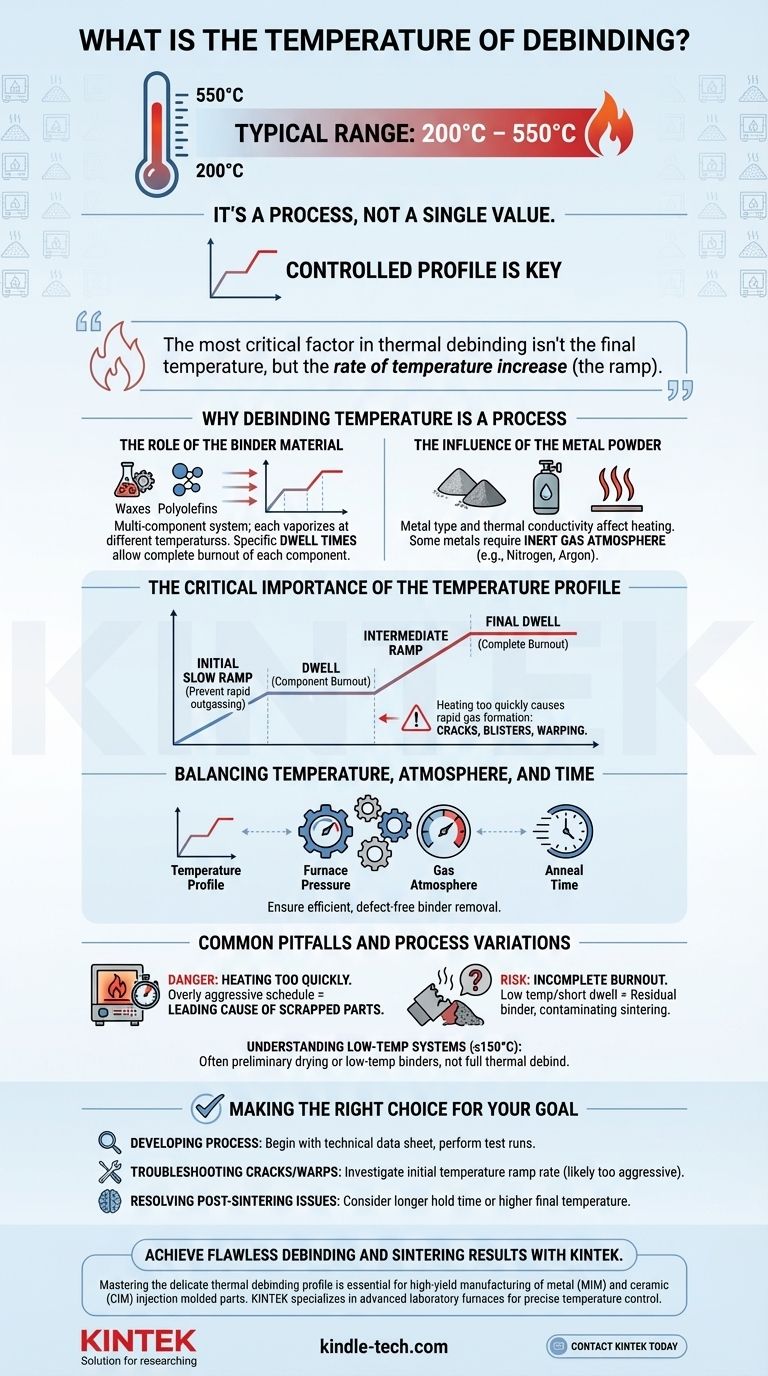

Если быть точным, температура для термического удаления связующего — это не одно значение, а тщательно контролируемый профиль, который обычно работает в диапазоне от 200°C до 550°C. Точные температуры и скорости нагрева полностью определяются конкретной используемой системой полимерного связующего и типом металлического порошка в детали. Цель состоит в том, чтобы удалить связующее медленно и полностью, не создавая дефектов.

Самым критическим фактором при термическом удалении связующего является не конечная температура, а скорость повышения температуры (скорость нарастания). Слишком быстрый нагрев вызывает быстрое образование газа, который может привести к растрескиванию, деформации или иному разрушению детали до того, как она попадет в печь для спекания.

Почему температура удаления связующего — это процесс, а не число

Понимание «почему» стоит за температурным диапазоном, что крайне важно для производства высококачественных деталей. Весь процесс представляет собой тонкий баланс, разработанный для безопасного удаления связующего материала из хрупкой «сырой» детали.

Роль связующего материала

Связующее — это не единое вещество, а многокомпонентная система, часто смесь полимеров, таких как воски и полиолефины. Каждый компонент испаряется или термически разлагается при разной температуре.

Температурный профиль должен быть запрограммирован с определенными временами выдержки в различных точках. Это позволяет одному компоненту связующего полностью выгореть, прежде чем температура повысится, чтобы справиться со следующим, более высокотемпературным компонентом.

Влияние металлического порошка

Сам металлический порошок также может влиять на процесс. Некоторые металлы очень восприимчивы к окислению, что требует удаления связующего в определенной инертной газовой атмосфере (например, азоте или аргоне).

Кроме того, теплопроводность металлического порошка влияет на то, как тепло перемещается по детали, что влияет на требуемые скорости нарастания и времена выдержки, чтобы обеспечить удаление связующего из сердцевины с той же скоростью, что и с поверхности.

Критическая важность температурного профиля

Успешный цикл удаления связующего определяется его температурным профилем — запрограммированной последовательностью скоростей нагрева и выдержек. Этот профиль гораздо важнее любого отдельного показания температуры.

Начальный медленный подъем

Начало цикла — самая опасная фаза. Медленный начальный подъем имеет решающее значение для предотвращения слишком быстрого превращения низкотемпературных компонентов связующего в газ.

Это внезапное выделение газа создает огромное внутреннее давление, приводя к наиболее распространенным дефектам удаления связующего: трещинам, вздутиям и деформации детали.

Баланс температуры, атмосферы и времени

Температура не работает изолированно. Ее необходимо тщательно сбалансировать с другими параметрами печи.

Такие факторы, как давление в печи и состав газовой атмосферы, должны контролироваться наряду с температурным профилем и временем отжига, чтобы обеспечить эффективное удаление связующего без нежелательных химических реакций.

Распространенные ошибки и вариации процесса

Достижение идеального удаления связующего требует избегания распространенных ошибок и понимания того, что не все системы одинаковы.

Опасность слишком быстрого нагрева

Основная ошибка — это слишком агрессивный график нагрева. Это основная причина брака деталей. Желание сократить время цикла может быть дорогостоящим, если оно приводит к растрескиванию или деформации компонентов.

Риск неполного выгорания

И наоборот, если температура слишком низкая или время выдержки слишком короткое, некоторые высокотемпературные компоненты связующего могут остаться в детали.

Это остаточное связующее может загрязнить печь для спекания и, что более критично, может бурно выделяться во время гораздо более горячей фазы спекания, разрушая деталь, когда уже слишком поздно что-либо исправлять.

Понимание низкотемпературных систем

Вы можете столкнуться с системами, которые работают при более низких температурах, например, максимум 150°C. Обычно они не предназначены для полного термического удаления связующего.

Вместо этого они часто используются для предварительной сушки после процесса удаления связующего растворителем или для систем связующих с чрезвычайно низкотемпературными компонентами. Полное термическое удаление связующего для удаления всего органического вещества почти всегда требует температур выше 200°C.

Правильный выбор для вашей цели

Чтобы определить свой процесс, вы должны сначала определить свой приоритет. Профиль удаления связующего должен быть разработан в соответствии с вашим конкретным связующим, материалом и геометрией детали.

- Если ваша основная задача — разработка нового процесса: Начните с технического паспорта от вашего поставщика связующего или сырья и проведите тестовые испытания на некритических деталях.

- Если ваша основная задача — устранение трещин или деформаций: Немедленно исследуйте скорость начального повышения температуры; она почти наверняка слишком агрессивна для геометрии или толщины детали.

- Если ваша основная задача — решение проблем после спекания: Рассмотрите возможность неполного выгорания связующего, что может потребовать более длительного времени выдержки или немного более высокой конечной температуры в вашем профиле удаления связующего.

В конечном итоге, освоение профиля термического удаления связующего является ключом к достижению стабильного, высокопроизводительного передового производства.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Типичный температурный диапазон | от 200°C до 550°C |

| Основная цель | Полное удаление связующего без создания дефектов (трещин, деформации). |

| Наиболее критический фактор | Скорость повышения температуры (нарастание), а не конечная температура. |

| Ключевые влияния | Состав системы связующего и тип металлического/керамического порошка. |

| Распространенная ошибка | Слишком быстрый нагрев, вызывающий быстрое образование газа и разрушение детали. |

Добейтесь безупречных результатов удаления связующего и спекания с KINTEK.

Освоение тонкого профиля термического удаления связующего имеет решающее значение для высокопроизводительного производства деталей, полученных методом литья под давлением из металлов (MIM) и керамики (CIM). KINTEK специализируется на передовых лабораторных печах и расходных материалах, разработанных для точного контроля температуры и равномерного нагрева, обеспечивая безопасное и полное удаление вашего связующего.

Наши эксперты помогут вам выбрать правильное оборудование и оптимизировать ваш процесс, чтобы избежать распространенных дефектов, таких как растрескивание и деформация. Позвольте нам предоставить надежные термические решения, необходимые вашей лаборатории для стабильных, высококачественных результатов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования к удалению связующего и спеканию.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Почему мы используем муфельную печь? Для чистой, точной и свободной от загрязнений высокотемпературной обработки

- Что делает лабораторная муфельная печь? Добейтесь чистого, без загрязнений нагрева для вашей лаборатории

- Какова цель муфельной печи? Обеспечение высокочистого нагрева для вашей лаборатории

- Какова максимальная температура муфельной печи? Найдите подходящее тепло для вашего применения

- Каков эффект кальцинирования? Раскройте потенциал трансформации материалов для промышленных процессов