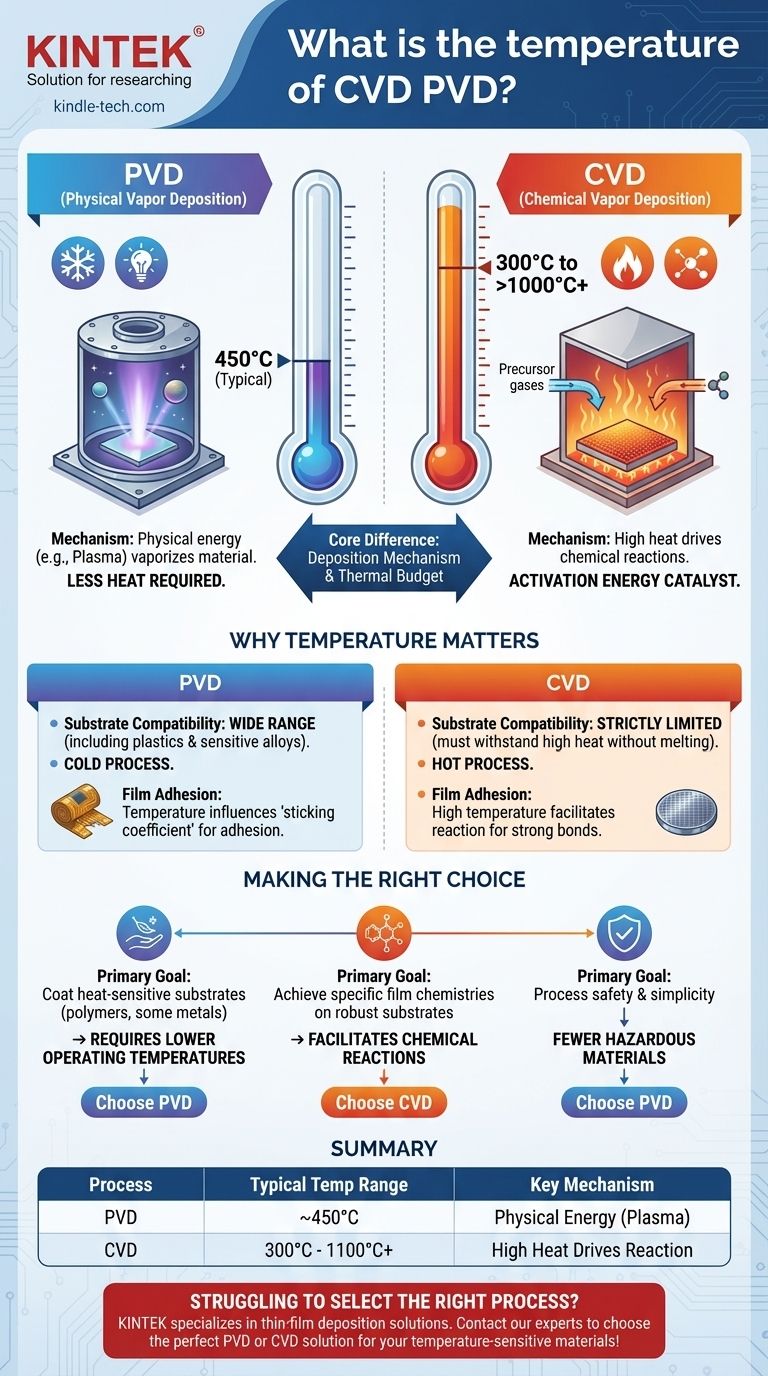

На фундаментальном уровне, физическое осаждение из паровой фазы (PVD) является низкотемпературным процессом, обычно работающим при температуре около 450°C. В отличие от этого, химическое осаждение из паровой фазы (CVD) требует значительно более высоких температур, часто в диапазоне от 300°C до более 1000°C, для облегчения необходимых химических реакций на поверхности подложки.

Основное различие не случайно; оно проистекает из механизма осаждения. PVD использует физическую энергию, такую как плазма, для испарения материала, требуя меньше общего тепла. CVD полагается на высокую тепловую энергию для проведения химических реакций, что делает температуру критическим и определяющим параметром процесса.

Почему температура является решающим фактором

Выбор между PVD и CVD часто сводится к тепловому бюджету вашей подложки и желаемым свойствам пленки. Понимание того, почему их температурные профили различаются, является ключом к принятию обоснованного решения.

Роль тепла в CVD

При химическом осаждении из паровой фазы прекурсорные газы вводятся в реакционную камеру. Высокая температура является катализатором.

Тепло, часто подаваемое печью или лазером, обеспечивает энергию активации, необходимую для реакции этих газов друг с другом и с подложкой.

Эта химическая реакция приводит к образованию твердой тонкой пленки на поверхности подложки. Без этого интенсивного тепла необходимые химические связи не образовались бы.

Роль плазмы в PVD

Физическое осаждение из паровой фазы работает по другому принципу. Это прямой, физический процесс.

Вместо химической реакции PVD использует такие методы, как распыление, для физического выбивания атомов из твердого целевого материала внутри вакуумной камеры.

Хотя процесс генерирует некоторое тепло, плазма обеспечивает большую часть энергии. Подложку не нужно нагревать до экстремальных температур, необходимых для химической реакции, что делает PVD по своей сути более холодным процессом.

Практические последствия температуры

Тепловые требования каждого процесса имеют прямые и значительные последствия для вашего проекта, влияя на все: от выбора материала до конечного качества пленки.

Совместимость подложки имеет решающее значение

Высокие температуры CVD (часто от 600°C до 1100°C) строго ограничивают типы материалов, которые могут быть покрыты. Только подложки, способные выдерживать это тепло без плавления, деформации или деградации, являются жизнеспособными кандидатами.

Более низкая рабочая температура PVD делает его совместимым с гораздо более широким спектром материалов, включая пластмассы, термочувствительные сплавы и другие подложки, которые были бы разрушены процессом CVD.

Влияние на адгезию и свойства пленки

Температура является критической переменной, которая влияет на «коэффициент прилипания» или на то, насколько эффективно осажденный материал прилипает к подложке.

Необходимо учитывать оптимальную температуру для эффективного осаждения и прочной адгезии пленки. В обоих методах контроль температуры подложки имеет решающее значение для достижения желаемой толщины, однородности и качества конечной тонкой пленки.

Понимание компромиссов помимо температуры

Хотя температура является основным отличительным фактором, это не единственный фактор. Полная оценка должна включать другие характеристики процесса.

Сложность процесса и безопасность

CVD часто является более сложным процессом и часто включает использование токсичных, коррозионных или легковоспламеняющихся прекурсорных газов, что требует строгих протоколов безопасности.

PVD обычно считается более безопасным процессом, поскольку он не использует опасные химические вещества. Однако надлежащая вентиляция камеры по-прежнему имеет решающее значение для снижения любых рисков, связанных с вакуумной средой.

Осаждение материала и универсальность

Оба метода обладают высокой эффективностью, производя тонкие пленки толщиной от нескольких нанометров до нескольких микрон.

Выбор также может зависеть от конкретного осаждаемого материала. Для некоторых материалов высокие температуры, требуемые для CVD, могут превышать их точку кипения, что делает PVD единственным практическим вариантом.

Выбор правильного решения для вашего применения

Выбор правильного метода осаждения требует согласования возможностей процесса с вашей основной целью. Используйте тепловой бюджет вашей подложки в качестве отправной точки для вашего решения.

- Если ваша основная цель — нанесение покрытия на термочувствительные подложки (например, полимеры или некоторые металлы): PVD является необходимым выбором из-за значительно более низких рабочих температур.

- Если ваша основная цель — достижение определенных химических свойств пленки на прочной, термостойкой подложке: CVD является мощным вариантом, поскольку высокая температура способствует химическим реакциям, которые могут производить высокочистые или сложные пленки.

- Если ваша основная цель — безопасность и простота процесса: PVD обычно включает меньше опасных материалов и менее сложную установку, что делает его более простым в управлении процессом.

В конечном итоге ваше решение зависит от соответствия тепловых требований процесса ограничениям вашего материала.

Сводная таблица:

| Процесс | Типичный температурный диапазон | Ключевой механизм |

|---|---|---|

| Химическое осаждение из паровой фазы (CVD) | 300°C - 1100°C+ | Высокая температура вызывает химические реакции на подложке. |

| Физическое осаждение из паровой фазы (PVD) | ~450°C | Физическая энергия (например, плазма) испаряет материал; требуется меньше тепла. |

Испытываете трудности с выбором правильного процесса осаждения для ваших термочувствительных материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах для осаждения тонких пленок. Наши эксперты помогут вам выбрать идеальное решение PVD или CVD для обеспечения прочной адгезии пленки и защиты ваших подложек. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- Что такое метод осаждения из паровой фазы для синтеза наночастиц? Достижение контроля на атомном уровне для получения наночастиц высокой чистоты