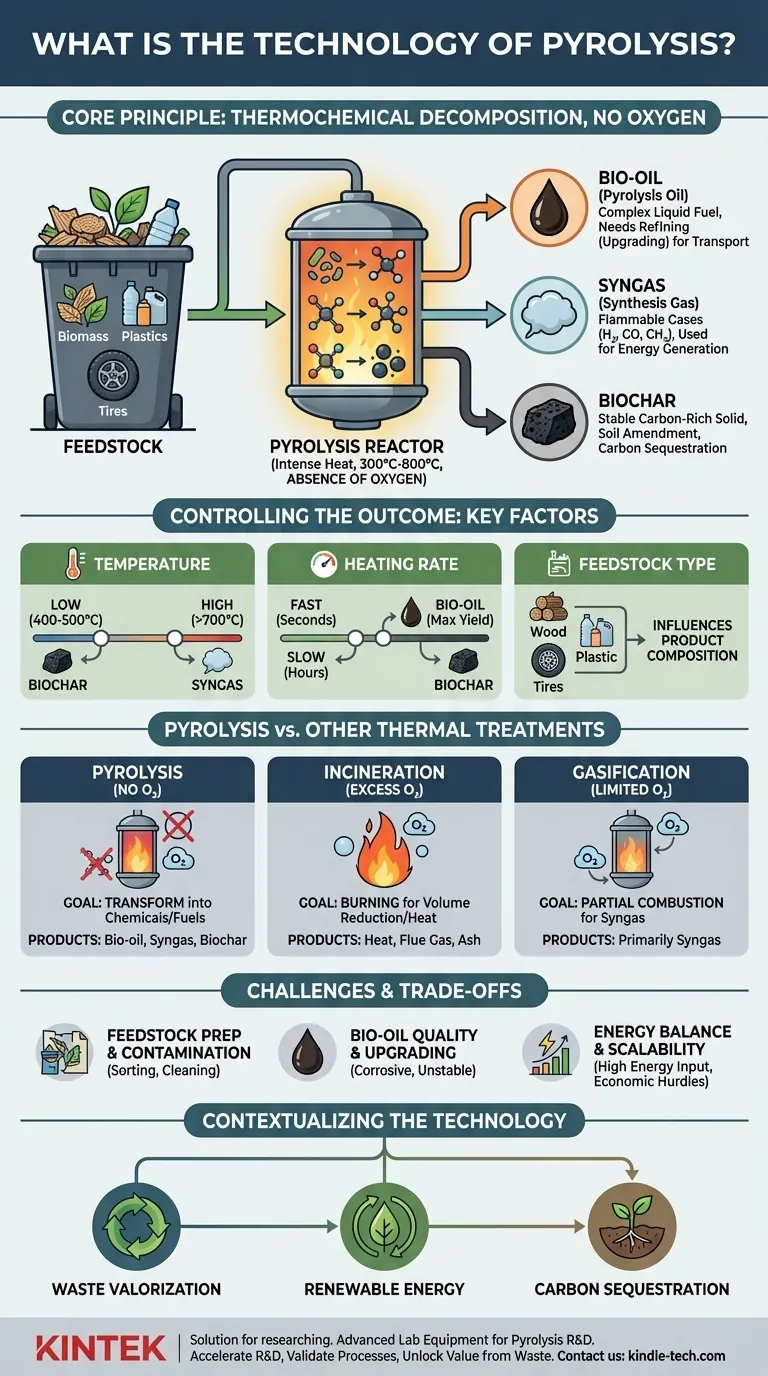

По своей сути пиролиз — это процесс сверхнагрева материалов в среде, полностью лишенной кислорода. Это не горение, а термохимическое разложение, которое расщепляет сложные вещества, такие как биомасса, пластик или шины, на более простые, часто более ценные компоненты. Эта трансформация позволяет нам превращать то, что часто считается отходами, в полезные продукты, такие как жидкое топливо, горючий газ и богатый углеродом твердый остаток.

Пиролиз следует понимать не как метод утилизации, а как технологию химического преобразования. Применяя тепло без кислорода, он разрушает химическую структуру материала, превращая его в определенный набор твердых, жидких и газообразных продуктов.

Как работает пиролиз: взгляд на процесс изнутри

Чтобы понять эту технологию, важно знать ее основной принцип, получаемые продукты и параметры, контролирующие результат.

Основной принцип: нагрев без кислорода

Определяющей характеристикой пиролиза является отсутствие кислорода. Когда вы нагреваете материал в присутствии кислорода, он сгорает, выделяя свою энергию преимущественно в виде тепла и света и оставляя золу.

Удаляя кислород и создавая инертную атмосферу, пиролиз предотвращает горение. Вместо этого интенсивное тепло (обычно от 300°C до более 800°C) разрывает химические связи внутри сырья, создавая новую смесь более мелких молекул.

Три основных продукта

Разложение сырья стабильно дает три различных потока продуктов, пропорции которых можно регулировать.

- Биомасло (Пиролизное масло): Темная, вязкая жидкость, представляющая собой сложную смесь кислородсодержащих органических соединений. Хотя оно обладает высокой энергоемкостью, оно часто является кислым и нестабильным и, как правило, требует дальнейшей переработки (апгрейда) перед использованием в качестве транспортного топлива.

- Синтез-газ (Синтетический газ): Неконденсируемая смесь горючих газов, в основном водорода (H₂), монооксида углерода (CO), метана (CH₄) и диоксида углерода (CO₂). Этот газ может сжигаться на месте для обеспечения энергией самого процесса пиролиза, либо очищаться и использоваться в двигателях или турбинах.

- Биоуголь: Стабильное, богатое углеродом твердое вещество, по сути, являющееся формой древесного угля. Биоуголь — ценный продукт, находящий применение в сельском хозяйстве в качестве почвенной добавки, в системах фильтрации, а также как метод долгосрочного связывания углерода.

Ключевые факторы, контролирующие результат

Инженеры могут направлять процесс в сторону одного продукта в ущерб другому, контролируя несколько ключевых переменных.

- Температура: Более низкие температуры (около 400–500°C) и более медленный нагрев, как правило, максимизируют выход биоугля. Более высокие температуры (выше 700°C) способствуют производству синтез-газа.

- Скорость нагрева: Скорость, с которой нагревается сырье, имеет решающее значение. Быстрый пиролиз, включающий очень быстрый нагрев в течение короткого времени (несколько секунд), оптимизирован для получения максимального выхода биомасла (до 75% по весу). Медленный пиролиз, при котором материал нагревается в течение нескольких часов, максимизирует выход биоугля.

- Тип сырья: Химический состав исходного материала — будь то древесина, сельскохозяйственные отходы, пластик или старые шины — напрямую влияет на состав и качество конечных продуктов.

Пиролиз по сравнению с другими термическими методами

Понимание того, чем пиролиз не является, так же важно, как и понимание того, чем он является.

Пиролиз против сжигания

Сжигание — это горение. Оно использует избыток кислорода для полного сжигания отходов, основной целью которого является уменьшение объема и рекуперация тепла. Основными продуктами являются тепло, дымовые газы и зола.

Пиролиз, напротив, использует ноль кислорода. Его цель — не уничтожить материал, а превратить его в новые химические продукты (масло, газ, уголь).

Пиролиз против газификации

Это более тонкое, но важное различие. Газификация использует ограниченное, контролируемое количество кислорода или пара. Цель состоит в частичном сжигании сырья для максимального производства синтез-газа.

Пиролиз использует ноль кислорода и, следовательно, способен производить жидкое топливо (биомасло) в значительных количествах, чего газификация обычно не может.

Понимание компромиссов и проблем

Несмотря на многообещающие перспективы, пиролиз не является панацеей. Для правильного применения необходим трезвый взгляд на его проблемы.

Подготовка сырья и загрязнение

Реальные потоки отходов редко бывают чистыми. Загрязнители, такие как металлы, хлор (из ПВХ-пластиков) и избыточная влага, могут нарушить процесс, вызвать коррозию оборудования и ухудшить качество конечных продуктов. Это часто требует дорогостоящей и энергоемкой предварительной обработки и сортировки.

Качество биомасла и апгрейд

Пиролизное масло не является «прямой» заменой нефти. Оно, как правило, коррозионно-активно, химически нестабильно и содержит большое количество кислорода, что снижает его энергоемкость. Приведение его в пригодное для использования в обычных двигателях состояние требует значительной и дорогостоящей переработки, известной как апгрейд.

Энергетический баланс и масштабируемость

Установка пиролиза требует значительных затрат энергии для достижения и поддержания высоких рабочих температур. Процесс становится жизнеспособным только в том случае, если энергетическая ценность продуктов превышает потребляемую энергию. Масштабирование реактора от лабораторной модели до промышленного объекта, способного перерабатывать тонны материала в день, представляет собой серьезные инженерные и экономические препятствия.

Как контекстуализировать технологию пиролиза

Чтобы применить эти знания, рассмотрите, как пиролиз соответствует вашей конкретной цели.

- Если ваша основная цель — валоризация отходов: Рассматривайте пиролиз как мощный инструмент в циркулярной экономике, способный преобразовывать низкоценные отходы (такие как пластик или неперерабатываемая биомасса) в более ценные химические продукты.

- Если ваша основная цель — возобновляемая энергия: Рассматривайте пиролиз как путь к созданию жидкого и газообразного топлива из биомассы, но помните, что энергетический баланс и необходимость переработки продуктов являются критическими факторами экономической жизнеспособности.

- Если ваша основная цель — связывание углерода и здоровье почвы: Сосредоточьтесь конкретно на медленном пиролизе, который разработан для максимизации производства биоугля — стабильной формы углерода, которая может улучшать сельскохозяйственные почвы и удерживать углерод на протяжении веков.

Пиролиз — это сложная технология, предлагающая способ химической переработки материалов, но ее успешное внедрение зависит от тщательного проектирования, четкого понимания сырья и наличия жизнеспособного рынка для ее уникальных продуктов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Термохимическое разложение в отсутствие кислорода. |

| Основные продукты | Биомасло (жидкое топливо), Синтез-газ (горючий газ), Биоуголь (твердый углерод). |

| Ключевые переменные | Температура, скорость нагрева (быстрый против медленного пиролиза) и тип сырья. |

| Основное преимущество | Превращает отходы в ценные продукты, обеспечивая циркулярную экономику. |

| Основная проблема | Биомасло требует апгрейда; загрязнение сырья и энергетический баланс вызывают озабоченность. |

Готовы изучить пиролизные решения для вашей лаборатории?

KINTEK специализируется на современном лабораторном оборудовании для исследований и разработок в области пиролиза. Независимо от того, разрабатываете ли вы новые биотоплива, изучаете валоризацию отходов или оптимизируете производство биоугля, наши точные и надежные системы разработаны с учетом ваших конкретных потребностей.

Мы помогаем вам:

- Ускорить НИОКР с помощью оборудования, обеспечивающего точный контроль температуры и скорости нагрева.

- Проверять процессы с помощью надежных данных для масштабирования вашей технологии от лаборатории до опытной установки.

- Раскрыть ценность отходов, предоставляя инструменты, необходимые для эффективного химического преобразования.

Свяжитесь с нами сегодня, чтобы обсудить, как наше лабораторное оборудование для пиролиза может поддержать ваши цели в области инноваций. Давайте воплотим ваши исследования в реальность.

Визуальное руководство

Связанные товары

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Лабораторные сита и просеивающие машины

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое метод CVD для получения углеродных нанотрубок? Освойте доминирующий процесс для высококачественных УНТ

- Что такое металлоорганическое химическое осаждение из газовой фазы (МОХВО)? Объяснение передового роста полупроводников

- Какова двойная функция нагревателя подложки при синтезе hBN методом MW-SWP CVD? Оптимизируйте рост тонких пленок

- Что такое нанесение тонких пленок? Откройте для себя передовую инженерию поверхности для ваших материалов

- Каков механизм MOCVD? Точное нанесение тонких пленок для высокопроизводительных полупроводников

- Каково основное ограничение процесса CVD в отношении температуры? Навигация по тепловым ограничениям при нанесении покрытий

- Почему для вертикального КНП необходимо высокоскоростное вращение подложки? Инженерия потока для тонких пленок 4H-SiC

- Какие преимущества предлагают печи CVD для композитов Wf/W? Сохранение пластичности волокна и целостности интерфейса