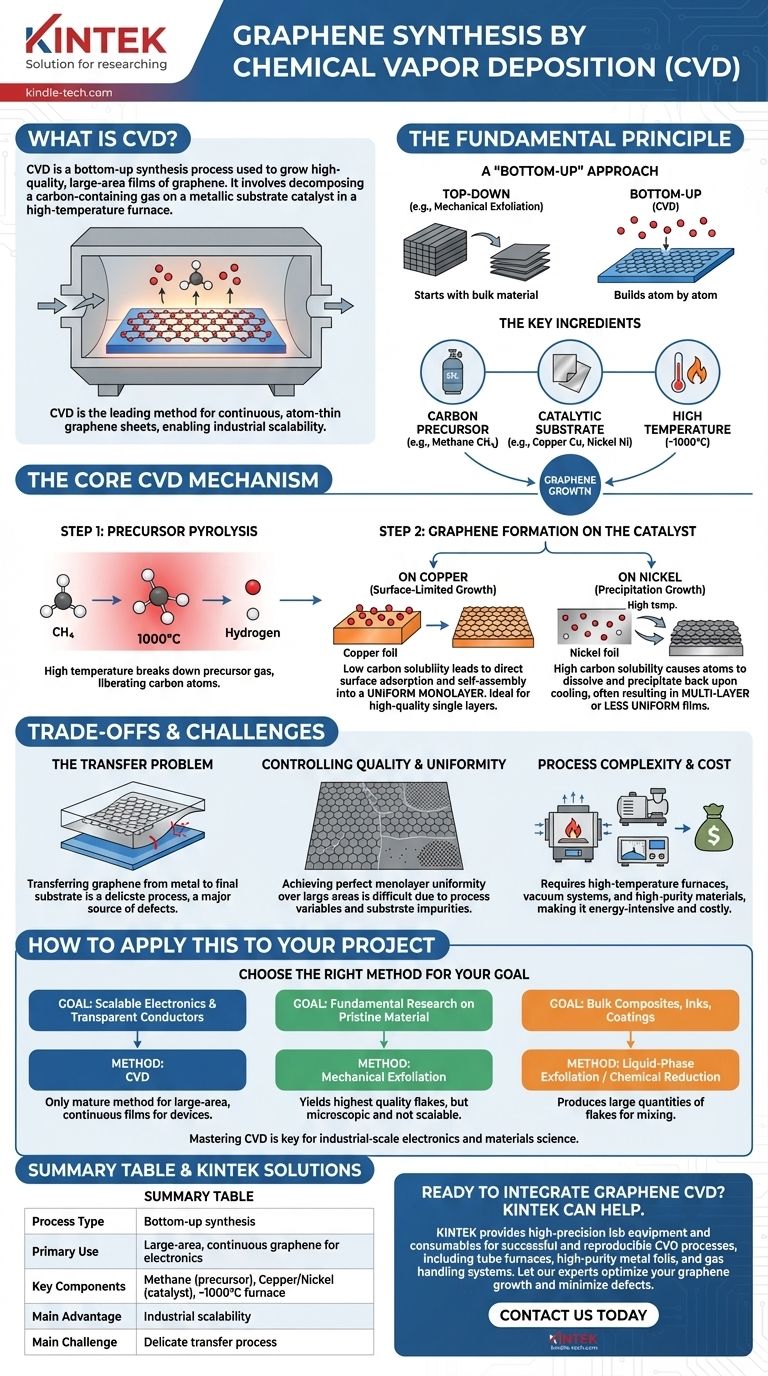

По сути, химическое осаждение из газовой фазы (CVD) — это процесс синтеза, используемый для выращивания высококачественных графеновых пленок большой площади. Он работает путем введения газообразного углеродсодержащего вещества (прекурсора) в высокотемпературную печь, где оно разлагается на поверхности металлической подложки, которая выступает в роли катализатора. Эти разложенные атомы углерода затем выстраиваются в гексагональную решетчатую структуру графена.

Химическое осаждение из газовой фазы является ведущим промышленным методом получения графена не в виде порошка, а в виде непрерывного, толщиной в один атом листа. Его главное преимущество — масштабируемость, позволяющая создавать пленки, достаточно большие для электронных применений, что недостижимо большинством других методов.

Основной принцип: построение графена атом за атомом

Подход «Снизу вверх» (Bottom-Up)

Синтез графена условно делится на две категории: «сверху вниз» (top-down) и «снизу вверх» (bottom-up).

Методы «сверху вниз», такие как механическое расслоение, начинают с большого куска графита и разбивают его на отдельные слои. Напротив, CVD — это метод «снизу вверх». Он начинается с отдельных атомов углерода из газа и строит структуру графена с нуля, подобно укладке отдельных плиток для создания мозаики.

Ключевые ингредиенты

Процесс CVD для графена основан на совместной работе трех основных компонентов:

- Углеродный прекурсор: Углеводородный газ, чаще всего метан (CH₄), который служит источником атомов углерода.

- Каталитическая подложка: Фольга из переходного металла, обычно медь (Cu) или никель (Ni), на которой растет графен. Роль металла — значительно снизить энергию, необходимую для реакции.

- Высокая температура: Процесс происходит в печи при температурах, часто приближающихся к 1000°C, чтобы обеспечить энергию, необходимую для разложения газа-прекурсора и облегчения сборки атомов.

Основной механизм CVD

Синтез графена методом CVD представляет собой двухэтапный процесс, происходящий внутри реакционной камеры.

Этап 1: Пиролиз прекурсора

Сначала высокая температура вызывает разложение газа-прекурсора. Например, метан распадается на атомы углерода и водорода.

Этот этап, известный как пиролиз, эффективно высвобождает отдельные атомы углерода, которые будут использованы для построения графенового листа.

Этап 2: Формирование графена на катализаторе

После высвобождения атомы углерода формируют графеновую решетку на металлической подложке. Точный механизм сильно зависит от выбранного металла.

На меди рост является процессом, ограниченным поверхностью. Углерод имеет очень низкую растворимость в меди, поэтому атомы адсорбируются непосредственно на поверхности фольги и самособираются в единый, однородный монослой графена. Это делает медь идеальной для получения высококачественных однослойных пленок.

На никеле механизм отличается. Растворимость углерода в никеле выше, поэтому атомы сначала растворяются в объеме металла при высокой температуре. По мере охлаждения металла растворимость углерода снижается, заставляя растворенные атомы выпадать в осадок обратно на поверхность, где они образуют слои графена. Это может привести к многослойным или менее однородным пленкам.

Понимание компромиссов и проблем

Несмотря на свою мощь, CVD не лишен сложностей и ограничений. Понимание этих компромиссов имеет решающее значение для любого практического применения.

Проблема переноса

Графен, выращенный методом CVD, формируется на металлической фольге, но большинству электронных применений требуется, чтобы он находился на изолирующей подложке, такой как диоксид кремния. Это требует процесса переноса.

Графеновую пленку необходимо аккуратно отделить от металла и переместить на конечную подложку. Этот деликатный шаг является основным источником дефектов, морщин, разрывов и загрязнений, которые могут ухудшить исключительные свойства графена.

Контроль качества и однородности

Достижение идеально однородного, безупречного монослоя на большой площади чрезвычайно сложно.

Такие факторы, как поток газа, градиенты температуры и чистота металлической фольги, могут привести к образованию многослойных участков, границ зерен (швов между различными растущими доменами) и вакансий в атомной решетке. Электрические свойства пленки сильно зависят от этого структурного качества.

Сложность и стоимость процесса

CVD требует специализированного оборудования, включая высокотемпературные печи, вакуумные системы и точные регуляторы расхода газа. Потребность в металлической фольге высокой чистоты и энергоемкость процесса увеличивают его общую стоимость и сложность.

Как применить это к вашему проекту

Лучший метод синтеза полностью зависит от вашей конечной цели. CVD — мощный инструмент, но не универсальное решение.

- Если ваш основной фокус — масштабируемая электроника или прозрачные проводники: CVD — наиболее жизнеспособный путь. Это единственный отработанный метод для производства непрерывных графеновых пленок большой площади, необходимых для таких устройств, как сенсорные экраны, датчики и транзисторы нового поколения.

- Если ваш основной фокус — фундаментальные исследования чистого материала: Механическое расслоение («метод скотч-ленты») превосходит. Он дает хлопья графена самого высокого качества и с наилучшими электронными свойствами, но они микроскопические и не поддаются масштабированию.

- Если ваш основной фокус — объемные композиты, чернила или покрытия: Жидкофазное расслоение или химическое восстановление оксида графена — лучшие варианты. Эти методы «сверху вниз» производят большое количество графеновых хлопьев, идеально подходящих для смешивания с полимерами, красками или батареями.

В конечном счете, овладение CVD является ключом к раскрытию потенциала графена для преобразования электроники и материаловедения в промышленных масштабах.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Синтез «снизу вверх» |

| Основное применение | Графеновые пленки большой площади для электроники |

| Ключевые компоненты | Метан (прекурсор), медь/никель (катализатор), печь ~1000°C |

| Главное преимущество | Промышленная масштабируемость |

| Главная проблема | Деликатный процесс переноса на конечные подложки |

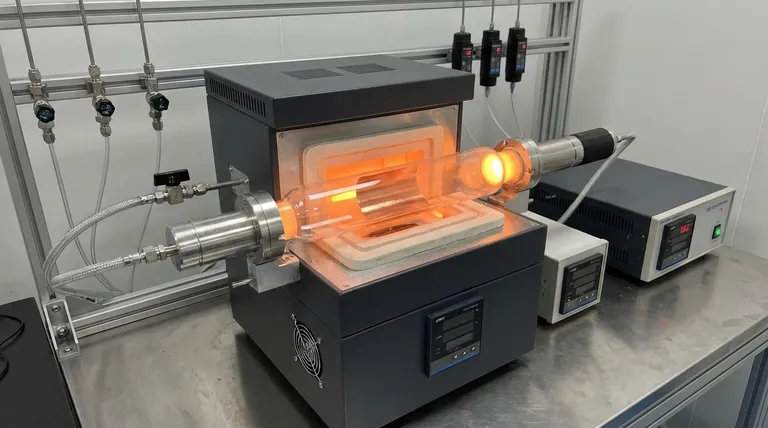

Готовы интегрировать CVD графена в свой лабораторный рабочий процесс?

Освоение синтеза высококачественного графена имеет решающее значение для электроники и материаловедения нового поколения. KINTEK специализируется на предоставлении высокоточного лабораторного оборудования и расходных материалов — от трубчатых печей до металлической фольги высокой чистоты и систем подачи газов, — которые необходимы для успешного и воспроизводимого процесса CVD.

Позвольте нам помочь вам достичь ваших целей в исследованиях и разработках. Наши эксперты могут помочь вам в выборе правильных инструментов для оптимизации роста графена, обеспечивая однородность и минимизацию дефектов.

Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить ваши конкретные лабораторные потребности и то, как KINTEK может поддержать ваши инновации в области передовых материалов.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС