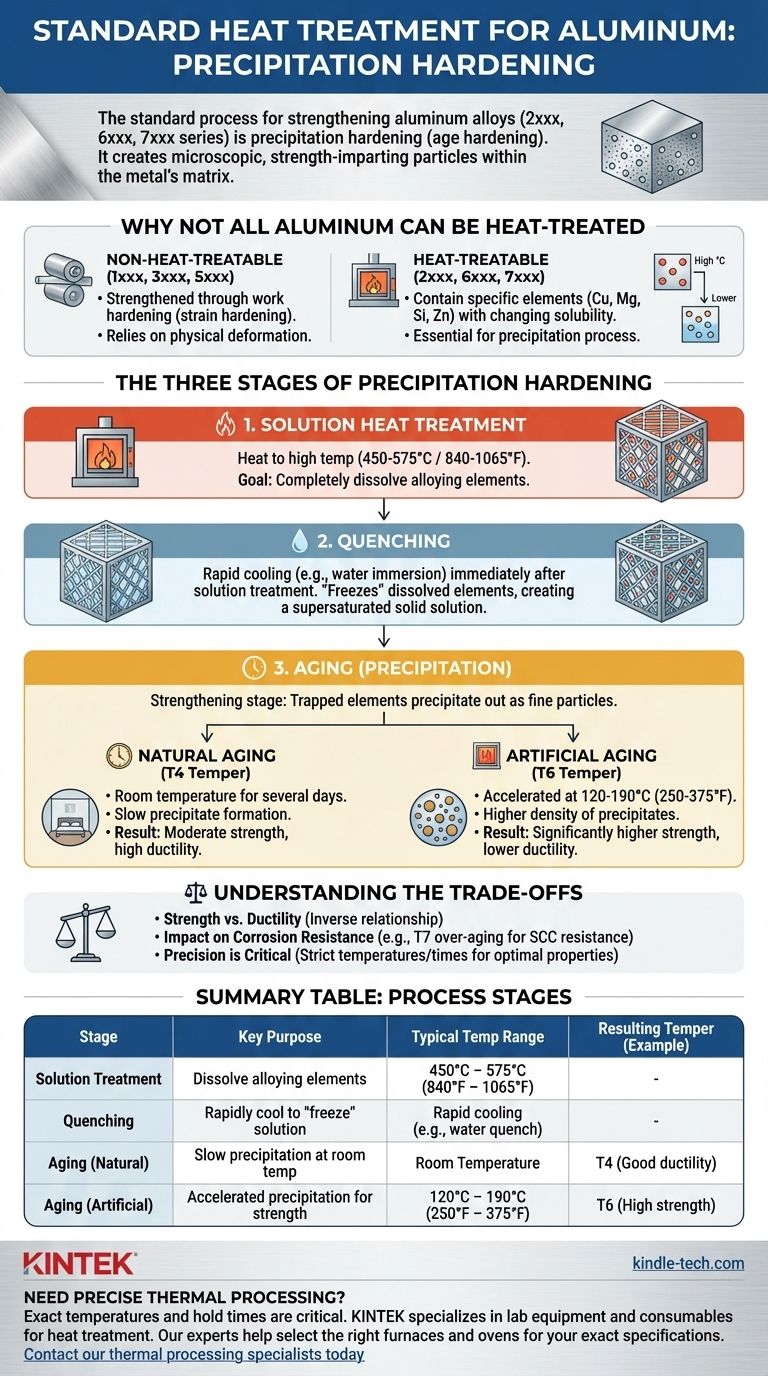

Стандартная термообработка для упрочнения применимых алюминиевых сплавов представляет собой многостадийный процесс, называемый дисперсионным твердением, также известным как старение. В отличие от упрочнения стали, которое зависит от фазовых превращений в кристаллической структуре железо-углерод, этот процесс работает за счет создания микроскопических частиц, придающих прочность, внутри металлической матрицы алюминия.

Основной принцип термообработки алюминия заключается не в том, чтобы сделать сам металл тверже, а в точном контроле образования и распределения «выпадений» легирующих элементов. Эти крошечные частицы действуют как препятствия в структуре зерен металла, блокируя внутреннее движение и резко повышая общую прочность и твердость материала.

Почему не весь алюминий можно подвергать термообработке

Распространенное заблуждение заключается в предположении, что все алюминиевые сплавы могут быть упрочнены с помощью термообработки. Способность к дисперсионному твердению полностью зависит от химического состава сплава.

Нагартовка против термообработки

Сплавы серий 1xxx, 3xxx и 5xxx считаются нетермообрабатываемыми. Они приобретают прочность за счет наклёпа (также известного как упрочнение деформацией), который включает физическую деформацию металла путем прокатки или волочения при низкой температуре.

Роль специфических легирующих элементов

Термообрабатываемые сплавы, в основном серий 2xxx, 6xxx и 7xxx, содержат специфические элементы, такие как медь, магний, кремний и цинк. Эти элементы имеют изменяющуюся растворимость в алюминии при разных температурах — свойство, которое имеет решающее значение для работы процесса дисперсионного твердения.

Три стадии дисперсионного твердения

Процесс представляет собой точную термическую последовательность. Каждый этап служит отдельной и критически важной цели в развитии конечных механических свойств сплава.

Этап 1: Закалка в твердом растворе (Решение)

Первый шаг — нагрев сплава до высокой, равномерной температуры — обычно от 450 до 575°C (от 840 до 1065°F), в зависимости от конкретного сплава.

Цель здесь состоит в том, чтобы полностью растворить легирующие элементы в алюминии, создавая «твердый раствор». Это аналогично растворению сахара в горячей воде; элементы равномерно распределены по всей металлической структуре.

Этап 2: Закалка

Сразу после закалки в твердом растворе материал быстро охлаждают, обычно погружая в воду. Это критически важный, зависящий от времени шаг.

Быстрая закалка «замораживает» растворенные легирующие элементы на месте, создавая пересыщенный твердый раствор. Элементы оказываются запертыми в кристаллической решетке алюминия и не успевают выпасть в осадок.

Этап 3: Старение (Дисперсионное твердение)

Это заключительный этап, на котором происходит фактическое упрочнение. Запертые легирующие элементы начинают выпадать из раствора, образуя чрезвычайно мелкие, равномерно диспергированные частицы. Это делается одним из двух способов.

Естественное старение (состояние T4): Это происходит, когда материал оставляют при комнатной температуре на несколько дней. Выпадение осадка происходит медленно, в результате чего получается умеренно прочный и высокопластичный материал.

Искусственное старение (состояние T6): Этот процесс ускоряется путем нагрева материала до относительно низкой температуры — обычно от 120 до 190°C (от 250 до 375°F) — и выдержки в течение заданного периода. Это приводит к большему количеству и плотности выпавших частиц, что обеспечивает значительно более высокую прочность и твердость, часто с небольшим снижением пластичности.

Понимание компромиссов

Выбор термообработки — это не просто максимизация прочности; это серия инженерных компромиссов, влияющих на производительность.

Прочность против пластичности

Почти всегда существует обратная зависимость между прочностью и пластичностью. Искусственно состаренное состояние T6 будет намного прочнее, но менее податливым и более хрупким, чем естественно состаренное состояние T4 того же сплава.

Влияние на коррозионную стойкость

Процесс термообработки может изменить стойкость сплава к коррозии. Например, в некоторых сплавах серии 7xxx намеренно используется процесс «перестаривания» (состояние T7) для повышения устойчивости к коррозионному растрескиванию под напряжением (КРН), хотя и с небольшим снижением пиковой прочности по сравнению с состоянием T6.

Критическая необходимость точности

Температуры и временные интервалы для каждого этапа строго определены для каждого сплава. Небольшие отклонения могут привести к неполному растворению, неправильному образованию осадков или внутренним напряжениям, что приведет к неудовлетворительным механическим свойствам и возможному разрушению детали.

Принятие правильного решения для вашей цели

Выбор правильного сплава и состояния является основой успешного проектирования. Ваше решение должно руководствоваться основным требованием к производительности компонента.

- Если ваш основной акцент делается на максимальной прочности и твердости: Укажите полностью искусственно состаренное состояние, например 6061-T6 или 7075-T6.

- Если ваш основной акцент делается на формуемости перед упрочнением: Закупайте материал в отожженном (O) или свежезакаленном (T4) состоянии, формируйте деталь, а затем выполняйте процесс искусственного старения.

- Если ваш основной акцент делается на балансе прочности и ударной вязкости: Рассмотрите естественно состаренное состояние T4 или специальное состояние, разработанное для обеспечения толерантности к повреждениям.

- Если ваш основной акцент делается на устойчивости к коррозионному растрескиванию под напряжением в сплаве 7xxx: Укажите пересостаренное состояние, такое как T73 или T76, вместо состояния T6 с пиковой прочностью.

- Если термообработка нецелесообразна или не требуется: Выберите нетермообрабатываемый сплав из серий 3xxx или 5xxx и укажите желаемый уровень упрочнения деформацией (например, H32, H34).

Понимание этого процесса позволяет вам выбрать и указать точный алюминиевый сплав и состояние для удовлетворения требований к производительности вашего проекта.

Сводная таблица:

| Стадия термообработки | Ключевая цель | Типичный диапазон температур | Результирующее состояние (Пример) |

|---|---|---|---|

| Закалка в твердом растворе | Растворение легирующих элементов | 450°C – 575°C (840°F – 1065°F) | - |

| Закалка | Быстрое охлаждение для «замораживания» раствора | Быстрое охлаждение (например, водная закалка) | - |

| Старение (Естественное) | Медленное выпадение осадка при комнатной температуре | Комнатная температура | T4 (Хорошая пластичность) |

| Старение (Искусственное) | Ускоренное выпадение осадка для прочности | 120°C – 190°C (250°F – 375°F) | T6 (Высокая прочность) |

Нужна точная термическая обработка для ваших алюминиевых компонентов? Точные температуры и время выдержки имеют решающее значение для достижения желаемых свойств материала. KINTEK специализируется на лабораторном оборудовании и расходных материалах для испытаний материалов и процессов термообработки. Наши эксперты могут помочь вам выбрать подходящие печи и шкафы, чтобы гарантировать, что ваши алюминиевые сплавы соответствуют точным спецификациям. Свяжитесь с нашими специалистами по термической обработке сегодня, чтобы обсудить требования вашего применения.

Визуальное руководство

Связанные товары

- Муфельная печь для лаборатории 1200℃

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Чем пластиковые отходы отличаются от других видов отходов? Скрытая угроза микропластика

- Какова функция оборудования для высокотемпературной термической обработки в нанокомпозитах TiO2/G? Оптимизация фотокатализаторов

- В каком диапазоне температур может работать ультраморозильник? Основное руководство по производительности морозильников ULT

- Какие дополнительные технологические функции предлагают морозильные камеры СНТ? Максимизируйте безопасность и эффективность хранения образцов

- Как уплотнение ультранизкотемпературного морозильника способствует стабильности температуры? Защита ваших образцов с помощью критического барьера

- В чем разница между лабораторной печью и лабораторным сушильным шкафом? Выберите правильный нагревательный прибор для вашей лаборатории

- Какой процесс выращивания лабораторных бриллиантов лучше? Сосредоточьтесь на качестве, а не на методе

- Что такое процесс плазменного распыления? Руководство по прецизионному нанесению тонких пленок