По сути, процесс окрашивания PVD — это высокотехнологичный метод вакуумного напыления, используемый для нанесения очень тонкой, но чрезвычайно прочной цветной пленки на поверхность материала. В отличие от краски, этот процесс не добавляет отдельного слоя пигмента. Вместо этого он создает новую цветную керамическую поверхность, которая молекулярно связана с исходным объектом, что обеспечивает отделку, высокоустойчивую к износу, царапинам и коррозии.

Основная цель PVD — не просто окрасить объект, а коренным образом изменить его поверхность. Создавая керамическое соединение на атомном уровне, процесс придает цвет, который является неотъемлемой частью материала, обеспечивая превосходную долговечность по сравнению с традиционными покрытиями.

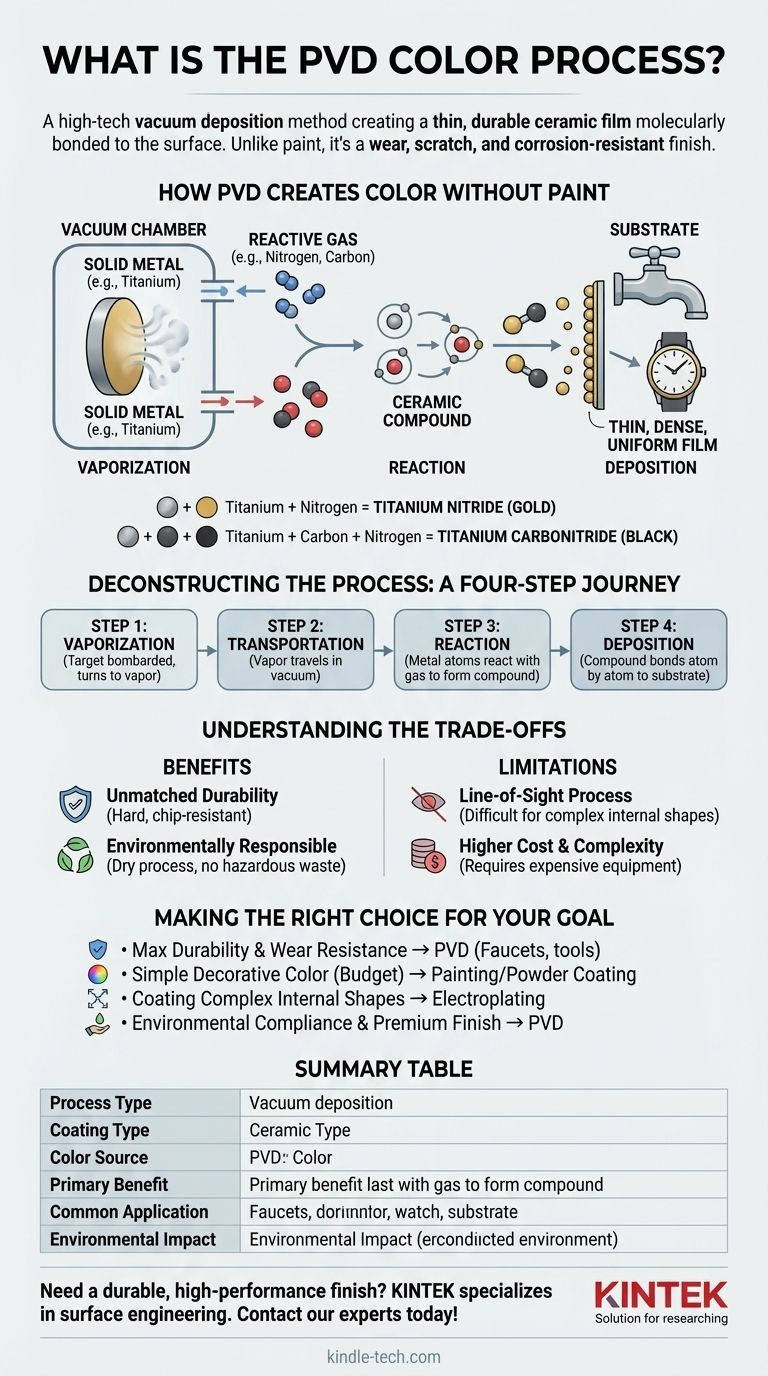

Как PVD создает цвет без краски

Цвет, который вы видите при покрытии PVD, не обусловлен красителем или пигментом. Это присущее физическое свойство определенного керамического соединения, которое образуется и наносится на поверхность микроскопическим слоем.

Источник цвета

Процесс начинается с твердого металла, такого как титан, цирконий или хром. Этот металл испаряется внутри вакуумной камеры.

Критически важно, что также вводится точно контролируемый реактивный газ (например, азот, углерод или кислород). Атомы испаренного металла реагируют с этим газом, образуя новое керамическое соединение, и именно это соединение обладает определенным, стабильным цветом.

Например, титан, реагируя с азотом, образует нитрид титана, который имеет яркий золотой цвет. Если он реагирует с углеродом и азотом, он образует карбонитрид титана, который имеет черный цвет.

Создание пленки атом за атомом

Это вновь образованное керамическое соединение перемещается через вакуум и оседает на покрываемом объекте (подложке). Оно накапливается в исключительно тонком, плотном и однородном слое, часто толщиной всего несколько микрон.

Поскольку пленка очень тонкая и однородная, она не скрывает исходную текстуру материала, сохраняя мелкие детали, такие как шлифованная или полированная отделка.

Разбор процесса PVD: путешествие из четырех этапов

Хотя технология сложна, процесс можно понять в четырех отдельных этапах, которые происходят внутри камеры высокого вакуума.

Этап 1: Испарение

Процесс начинается с твердого блока материала покрытия, известного как «мишень». Эта мишень бомбардируется высокоэнергетическим источником, таким как плазменная дуга или ионный луч, который выбивает отдельные атомы и превращает твердый материал в пар.

Этап 2: Транспортировка

Эти испаренные атомы перемещаются от мишени к покрываемому объекту. Это происходит в условиях почти идеального вакуума, чтобы гарантировать, что атомы не столкнутся с молекулами воздуха или загрязнителями, что нарушило бы процесс и загрязнило бы конечное покрытие.

Этап 3: Реакция

Это критический этап для создания цвета. По мере движения паров металла в камеру вводится тщательно выбранный реактивный газ. Атомы металла химически реагируют с молекулами газа, образуя желаемое керамическое соединение.

Этап 4: Нанесение

Наконец, вновь образованное керамическое соединение осаждается на поверхности подложки. Это создает прочную молекулярную связь, наращивая плотную и твердую пленку атом за атомом до достижения желаемой толщины и цвета.

Понимание компромиссов

PVD является превосходным процессом для многих применений, но важно понимать его конкретные преимущества и ограничения по сравнению с традиционными методами, такими как гальваника или порошковое покрытие.

Преимущество: непревзойденная долговечность

Покрытия PVD значительно тверже и более устойчивы к износу, трению и химическому воздействию, чем большинство других покрытий. Поскольку покрытие связано на молекулярном уровне, оно не скалывается, не отслаивается и не шелушится, как краска.

Преимущество: экологическая ответственность

Процесс полностью сухой и не производит опасных химических отходов, связанных с традиционными процессами мокрого нанесения покрытий. Это делает PVD гораздо более чистой и экологически безопасной технологией нанесения покрытий.

Ограничение: процесс «прямой видимости»

Пар покрытия движется по прямой линии от источника к подложке. Это означает, что сложно равномерно покрыть сложные внутренние геометрии или глубоко утопленные участки без сложных систем вращения деталей.

Ограничение: более высокая стоимость и сложность

PVD требует дорогостоящих вакуумных камер, высокочистых материалов мишени и квалифицированных операторов. Это приводит к более высоким первоначальным затратам по сравнению с более простыми процессами, такими как окраска, что делает его наиболее подходящим для продуктов, где критически важны производительность и долговечность.

Выбор правильного варианта для вашей цели

Выбор покрытия требует сопоставления процесса с предполагаемым использованием продукта и желаемой производительностью.

- Если ваш основной фокус — максимальная долговечность и износостойкость: PVD является превосходным выбором для предметов, подверженных интенсивному контакту, таких как смесители, часы, инструменты и промышленные компоненты.

- Если ваш основной фокус — простой декоративный цвет с ограниченным бюджетом: Традиционные методы, такие как окраска или порошковое покрытие, более экономичны для поверхностей, которые не будут подвергаться значительному износу.

- Если ваш основной фокус — покрытие сложных внутренних форм: Гальваника может обеспечить лучшее покрытие внутри сложных деталей, поскольку ее химическая ванна не ограничена прямой видимостью.

- Если ваш основной фокус — соответствие экологическим нормам и премиальная отделка: PVD является ведущим выбором, обеспечивая исключительную производительность при одновременном избегании потоков опасных отходов.

Понимая процесс PVD, вы можете выбрать покрытие на основе его фундаментальных свойств, гарантируя, что поверхность вашего продукта будет работать именно так, как задумано.

Сводная таблица:

| Ключевой аспект | Детали процесса PVD |

|---|---|

| Тип процесса | Вакуумное напыление (Физическое осаждение из паровой фазы) |

| Тип покрытия | Тонкая керамическая пленка, молекулярно связанная |

| Источник цвета | Реакция между парами металла (например, титана) и газом (например, азотом) |

| Основное преимущество | Чрезвычайная долговечность, устойчивость к царапинам и коррозии |

| Область применения | Смесители, часы, инструменты, промышленные компоненты |

| Воздействие на окружающую среду | Сухой процесс, отсутствие опасных отходов |

Нужна ли вам долговечная, высокопроизводительная отделка для ваших компонентов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхностей и НИОКР. Наш опыт может помочь вам интегрировать технологию PVD для достижения превосходной износостойкости и долговечного цвета для вашей продукции. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные или производственные потребности!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое горячая штамповка прессованием? Создание сложных, высокопрочных металлических компонентов

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов

- Каковы преимущества и недостатки горячей штамповки? Раскройте секрет сверхвысокой прочности для автомобильных деталей

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования

- Что такое вакуумное ламинирование? Достижение безупречной, долговечной отделки сложных форм