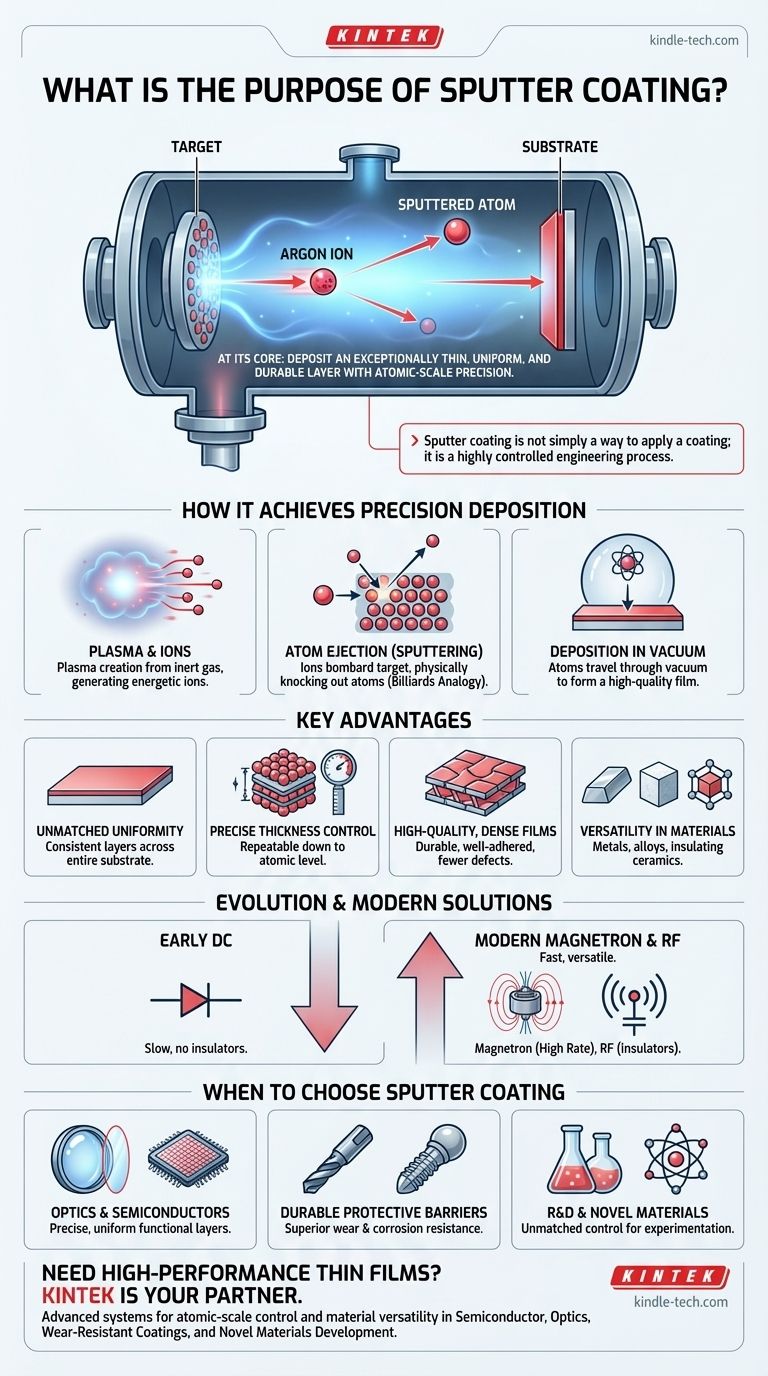

По своей сути, целью напыления является осаждение исключительно тонкого, однородного и долговечного слоя материала на подложку. Этот процесс физического осаждения из паровой фазы (PVD) работает путем использования энергичных ионов для физического выбивания атомов из исходного материала, или «мишени», которые затем перемещаются и конденсируются на подложке, образуя высококачественную пленку.

Напыление — это не просто способ нанесения покрытия; это высококонтролируемый инженерный процесс. Его истинная цель — достичь уровня атомной точности, однородности и целостности материала, которого не могут обеспечить более простые методы химического или термического осаждения.

Как напыление обеспечивает точное осаждение

Чтобы понять цель напыления, вы должны сначала понять его механизм. Процесс основан на тонком балансе физических явлений в вакуумной камере для достижения своих результатов.

Роль плазмы и ионов

Сначала камера откачивается до вакуума и заполняется небольшим количеством инертного газа, обычно аргона. Затем подается электрическое поле, в результате чего газ образует плазму — состояние вещества, содержащее свободные электроны и положительные ионы.

Эти положительно заряженные ионы аргона ускоряются электрическим полем, направляя их со значительной силой к мишени.

Выбивание атомов из мишени

Мишень представляет собой блок материала, который вы хотите нанести. Когда высокоэнергетические ионы аргона бомбардируют поверхность мишени, они физически выбивают, или «распыляют», отдельные атомы из мишени.

Представьте это как субатомную игру в бильярд. Ион аргона — это биток, ударяющий по сложенным атомам материала мишени и разбрасывающий их. Эти выброшенные атомы улетают от мишени с высокой кинетической энергией.

Осаждение в контролируемом вакууме

Распыленные атомы перемещаются через вакуумную камеру и оседают на подложке (объекте, который покрывается), постепенно образуя тонкую пленку.

Вакуум критически важен по двум причинам. Во-первых, он обеспечивает распыленным атомам четкий, беспрепятственный путь к подложке. Во-вторых, давление должно быть идеально сбалансировано — достаточно высоким для поддержания плазмы, но достаточно низким, чтобы предотвратить столкновение распыленных атомов с молекулами газа, что замедлило бы их и нарушило равномерное осаждение.

Ключевые преимущества перед другими методами

«Почему» за напылением становится ясно, когда вы рассматриваете его явные преимущества, которые делают его незаменимым для высокопроизводительных применений.

Непревзойденная однородность и контроль толщины

Поскольку источник представляет собой мишень большой площади, а плазма стабильна, осаждение атомов невероятно однородно по всей поверхности подложки.

Кроме того, толщина пленки прямо пропорциональна времени осаждения. Это позволяет точно и воспроизводимо контролировать толщину вплоть до уровня отдельных атомных слоев.

Высококачественные, плотные пленки

Высокая кинетическая энергия распыленных атомов помогает создавать пленки, которые исключительно плотны и хорошо прилипают к подложке. Это приводит к получению покрытий, которые намного долговечнее и имеют меньше дефектов, чем те, что наносятся другими методами.

Этот процесс также позволяет создавать плотные пленки с пониженным внутренним напряжением даже при низких температурах осаждения (ниже 150 °C).

Универсальность материалов

В отличие от некоторых процессов, которые ограничены металлами, напыление может наносить широкий спектр материалов. Это включает металлы, сплавы и даже изолирующие керамические соединения. Эта универсальность делает его краеугольным камнем современной материаловедения и производства.

Понимание компромиссов и эволюции

Ни одна технология не обходится без проблем, и их понимание объясняет, почему современные системы напыления развивались.

Проблема скорости осаждения

Ранние, простые диодные системы постоянного тока были эффективны, но страдали от низкой скорости осаждения. Это делало процесс медленным и менее экономичным для массового производства.

Историческая невозможность напыления изоляторов

Те же ранние системы постоянного тока не могли напылять изолирующие материалы. Заряд накапливался на поверхности изолирующей мишени, эффективно отталкивая положительные ионы и останавливая процесс напыления.

Современные решения: магнетронное и ВЧ-напыление

Современные методы преодолевают эти проблемы. Магнетронное напыление использует мощные магниты для улавливания электронов вблизи мишени, значительно повышая эффективность образования ионов и приводя к гораздо более высоким скоростям осаждения.

ВЧ (радиочастотное) напыление использует переменный ток для предотвращения накопления заряда на изолирующих мишенях, что позволяет осаждать керамику и другие непроводящие материалы.

Когда выбирать напыление

Вы должны обратиться к напылению, когда производительность и качество тонкой пленки являются основными задачами.

- Если ваша основная цель — высокопроизводительная оптика или полупроводники: Напыление необходимо для создания точных, однородных антиотражающих, проводящих или диэлектрических слоев, которые требуются этим компонентам.

- Если ваша основная цель — создание прочного защитного барьера: Плотные, хорошо прилипающие пленки, полученные методом напыления, обеспечивают превосходную износостойкость и коррозионную стойкость на всем, от режущих инструментов до медицинских имплантатов.

- Если ваша основная цель — исследования и разработки: Напыление предлагает непревзойденный контроль над толщиной и составом пленки, что делает его критически важным инструментом для экспериментов и изготовления новых материалов.

В конечном итоге, вы выбираете напыление, когда качество, однородность и производительность осажденной пленки не подлежат обсуждению.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Непревзойденная однородность | Создает однородные, ровные слои по всей поверхности подложки. |

| Точный контроль толщины | Позволяет воспроизводимое осаждение вплоть до атомного слоя. |

| Плотные, высококачественные пленки | Приводит к получению долговечных, хорошо прилипающих покрытий с меньшим количеством дефектов. |

| Универсальное осаждение материалов | Способность наносить покрытия из металлов, сплавов и изолирующей керамики. |

Нужны высокопроизводительные тонкие пленки для вашей лаборатории?

Когда качество и точность ваших покрытий не подлежат обсуждению, KINTEK — ваш партнер. Наши передовые системы напыления разработаны для обеспечения атомного контроля, однородности и универсальности материалов, которые требуются вашим исследованиям и разработкам или производству.

Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов для:

- Производства полупроводников и микроэлектроники

- Исследований в области передовой оптики и фотоники

- Износостойких и защитных покрытий

- Разработки новых материалов

Позвольте нам помочь вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для напыления для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Пресс-форма для полигонов для лаборатории

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах