По сути, кальцинатор — это высокотемпературная промышленная печь, предназначенная для нагрева твердого материала до точки химического разложения. В контексте производства цемента его основное назначение — смешивать предварительно нагретую сырьевую муку с топливом и горячим воздухом, инициируя критическую реакцию обжига, которая является первым важным шагом в создании клинкера.

Основная функция кальцинатора заключается в выполнении энергоемкой задачи по разложению сырьевых материалов, главным образом путем удаления углекислого газа, прежде чем они попадут в основную вращающуюся печь. Такое разделение задач значительно повышает общую топливную эффективность и производственную мощность всей системы.

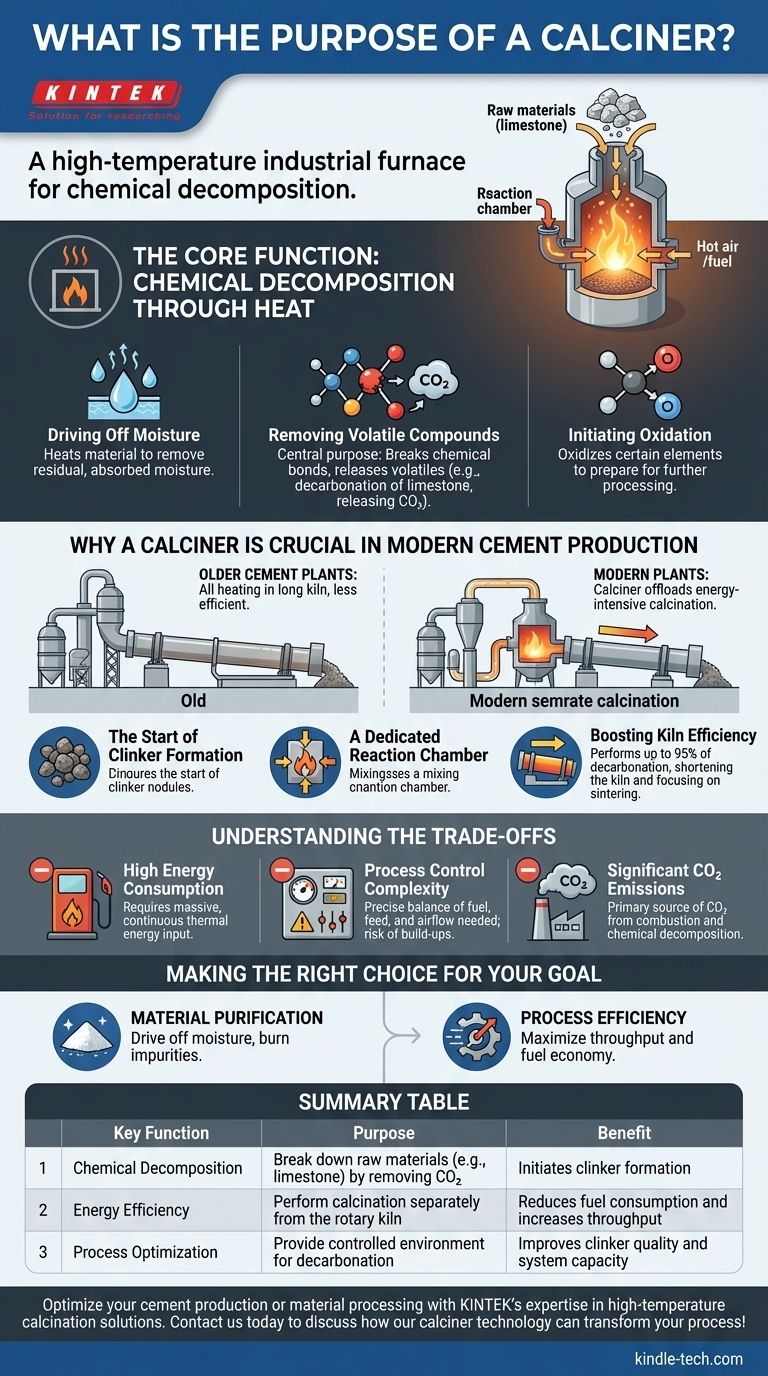

Основная функция: химическое разложение посредством нагрева

Кальцинатор — это не просто простая печь; это точно управляемый реактор, который подвергает материалы экстремальному нагреву для достижения определенных химических изменений. Эти изменения делятся на три основные категории.

Удаление влаги

Первая и простейшая цель — нагреть материал достаточно, чтобы удалить любую остаточную, физически абсорбированную влагу, которая остается после начальных стадий предварительного нагрева.

Удаление летучих соединений

Это основное назначение обжига. Высокая температура разрывает химические связи и высвобождает летучие компоненты в виде газов. В производстве цемента это конкретно относится к декарбонизации известняка (карбоната кальция), который выделяет свой углекислый газ (CO2), превращаясь в оксид кальция.

Инициирование окисления

В зависимости от материала и количества кислорода в потоке воздуха, кальцинатор также может начать окислять определенные элементы в веществе, дополнительно подготавливая его химически к следующей стадии обработки.

Почему кальцинатор имеет решающее значение в современном производстве цемента

На старых цементных заводах весь нагрев и химические реакции происходили внутри длинной вращающейся печи. Добавление отдельной системы кальцинатора произвело революцию в эффективности этого процесса.

Начало образования клинкера

Реакция обжига — это истинное начало превращения сырьевой муки в клинкер, основной ингредиент цемента. Кальцинатор полностью посвящен эффективному выполнению этого единственного шага.

Специализированная реакционная камера

По своей конструкции кальцинатор обеспечивает идеальную среду для своей специфической реакции. Он энергично смешивает мелкоизмельченную сырьевую муку с топливом и потоком горячего воздуха, обеспечивая быструю и тщательную химическую конверсию, которая была бы менее эффективной внутри массивной, медленно вращающейся печи.

Повышение эффективности печи

Выполняя до 95% декарбонизации до того, как материал попадает в печь, кальцинатор снимает самую энергоемкую часть процесса. Это позволяет сделать вращающуюся печь короче и сосредоточиться исключительно на заключительной, высокотемпературной стадии спекания, где фактически образуются клинкерные минералы.

Понимание компромиссов

Хотя технология кальцинаторов незаменима для современного крупномасштабного производства, она сопряжена со значительными эксплуатационными проблемами и последствиями.

Высокое энергопотребление

Кальцинаторы являются основным источником потребления топлива на цементном заводе. Процесс разложения карбоната кальция является фундаментально энергоемким, требуя массивного и непрерывного ввода тепловой энергии.

Сложность управления процессом

Баланс топлива, подачи сырья и воздушного потока должен быть точно контролируем. Дисбаланс может привести к неполному обжигу, что ухудшает качество клинкера, или к засорам системы, известным как «наросты», которые могут вызвать дорогостоящую остановку завода.

Значительные выбросы CO2

Процесс обжига является основным источником выбросов CO2 в цементной промышленности. CO2 выделяется как при сжигании топлива для получения тепла, так и, что более важно, при химическом разложении самого известняка.

Правильный выбор для вашей цели

Цель использования кальцинатора напрямую связана с желаемым результатом для обрабатываемого материала.

- Если ваша основная задача — очистка материала: Цель кальцинатора — удалить влагу и выжечь летучие примеси для создания более стабильного или концентрированного конечного продукта.

- Если ваша основная задача — эффективность процесса: Цель кальцинатора — отдельно завершить специфическую, энергоемкую химическую реакцию, тем самым максимизируя пропускную способность и экономию топлива всей производственной линии.

В конечном итоге, кальцинатор — это специализированная печь, разработанная для эффективной подготовки и химического изменения материалов для их окончательного, высокотемпературного превращения.

Сводная таблица:

| Ключевая функция | Назначение | Преимущество |

|---|---|---|

| Химическое разложение | Разложение сырьевых материалов (например, известняка) путем удаления CO₂ | Инициирует образование клинкера |

| Энергоэффективность | Выполнение обжига отдельно от вращающейся печи | Снижает расход топлива и увеличивает пропускную способность |

| Оптимизация процесса | Обеспечение контролируемой среды для декарбонизации | Улучшает качество клинкера и производительность системы |

Оптимизируйте производство цемента или обработку материалов с помощью опыта KINTEK в области высокотемпературных решений для обжига. Независимо от того, сосредоточены ли вы на повышении качества клинкера, увеличении топливной эффективности или масштабировании своих операций, наше специализированное лабораторное оборудование и расходные материалы разработаны для удовлетворения строгих промышленных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наша технология кальцинаторов может преобразовать ваш процесс!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Высокотемпературный термостат с постоянной температурой, циркуляционный водяной охладитель для реакционной бани

- Электрическая роторная печь для регенерации активированного угля

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Каков принцип работы вращающейся печи? Освоение непрерывной термической обработки

- В чем разница между прокаливанием и обжигом? Руководство по высокотемпературной обработке

- Какие существуют типы реакторов для пиролиза пластика? Выберите подходящую систему для ваших отходов

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты

- Какая биомасса используется при пиролизе? Выбор оптимального сырья для ваших целей