Короче говоря, процесс нанесения тонкопленочных оптических покрытий включает осаждение одного или нескольких микроскопических слоев определенных материалов на оптический компонент, такой как линза или зеркало, внутри вакуумной камеры. Точный метод выбирается в зависимости от материала и желаемого оптического эффекта, но основной принцип заключается в создании пленки, часто толщиной всего в несколько молекул, которая точно контролирует, как свет отражается, проходит или поглощается.

Основная концепция заключается не в одном методе, а в семействе высококонтролируемых методов осаждения. Выбор между ними является критически важным инженерным решением, балансирующим желаемые оптические характеристики, долговечность пленки и производственные затраты.

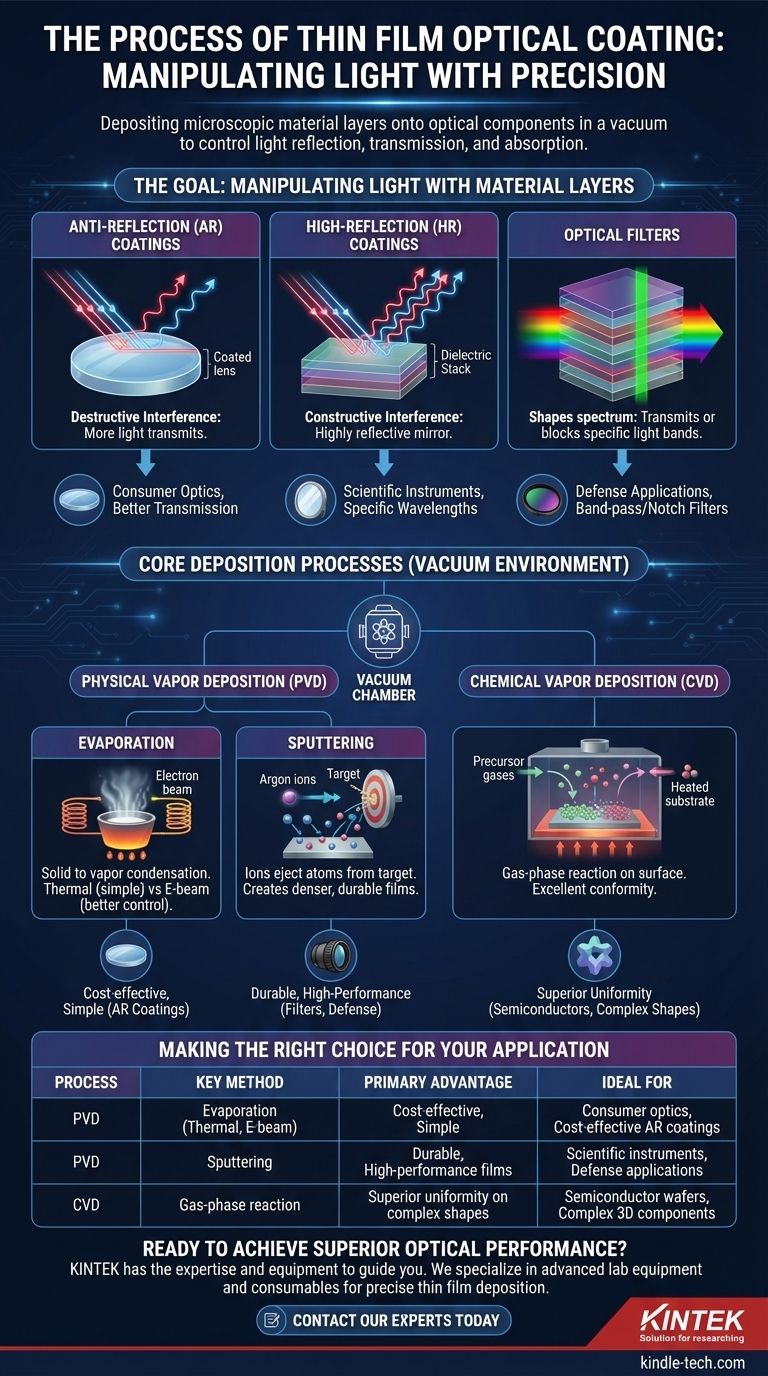

Цель: Манипулирование светом с помощью материальных слоев

Прежде чем углубляться в «как», важно понять «почему». Оптические покрытия работают за счет создания интерференционных эффектов. Когда свет попадает на границу между различными материалами (например, воздухом, покрытием и стеклом), часть его отражается, а часть проходит. Точно контролируя толщину и показатель преломления(-ий) слоя(-ев) покрытия, мы можем контролировать, усиливают ли эти отраженные волны друг друга или гасят.

Просветляющие (AR) покрытия

Наиболее распространенным применением является просветляющее (AR) покрытие. Один слой с тщательно подобранной толщиной (одна четверть длины волны света) и показателем преломления может вызвать идеальное взаимное гашение отраженного от верхней поверхности покрытия света и света, отраженного от нижней поверхности. Эта деструктивная интерференция приводит к взаимному уничтожению отражений, позволяя большему количеству света проходить через линзу.

Высокоотражающие (HR) покрытия

И наоборот, путем наложения нескольких чередующихся слоев материалов с высоким и низким показателем преломления (так называемый «диэлектрический стек»), мы можем создать конструктивную интерференцию. Это заставляет отражения от каждого интерфейса усиливать друг друга, создавая высокоотражающее зеркало для определенного диапазона длин волн.

Оптические фильтры

Этот же принцип позволяет создавать сложные оптические фильтры. Тщательно проектируя стопку слоев, мы можем создавать покрытия, которые пропускают только очень узкую полосу света (полосно-пропускающие фильтры) или блокируют определенный диапазон (режекторные фильтры), эффективно формируя спектр света, проходящего через компонент.

Основные процессы осаждения

Все современное оптическое нанесение покрытий происходит в вакууме для обеспечения чистоты и контроля. Основные методы делятся на две большие группы: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы (PVD)

PVD включает превращение твердого исходного материала в пар, который затем проходит через вакуум и конденсируется на более холодном оптическом субстрате, образуя тонкую пленку.

- Испарение: Это наиболее распространенный метод PVD. Исходный материал нагревается в тигле до испарения.

- Термическое испарение использует резистивный нагрев (как нагревательный элемент тостера) и является более простым, но обеспечивает меньший контроль.

- Испарение электронным пучком (E-beam) использует высокоэнергетический пучок электронов для нагрева материала, что позволяет осаждать материалы с очень высокой температурой плавления и обеспечивает лучший контроль скорости.

- Напыление (Sputtering): В этом процессе мишень, изготовленная из материала покрытия, бомбардируется высокоэнергетическими ионами (обычно аргоном). Эти ионы действуют как микроскопические пескоструйные аппараты, выбивая атомы из мишени. Эти «распыленные» атомы затем перемещаются и осаждаются на подложке, создавая пленку, которая, как правило, более плотная и долговечная, чем испаренная пленка.

Химическое осаждение из паровой фазы (CVD)

CVD принципиально отличается. Вместо физического испарения твердого вещества, этот процесс вводит в камеру прекурсорные газы. Эти газы вступают в реакцию или разлагаются на горячей поверхности подложки, оставляя желаемый твердый материал в виде тонкой пленки. CVD отлично подходит для создания высокооднородных пленок, которые идеально повторяют сложную форму.

Понимание компромиссов

Ни один процесс не является лучшим для всех применений. Выбор включает в себя критические инженерные компромиссы.

Процесс против Производительности

Напыленные пленки, как правило, более плотные, долговечные и стабильные с течением времени и при изменении температуры по сравнению с испаренными пленками. Более высокая энергия распыленных атомов приводит к более прочной структуре пленки. Однако оборудование для напыления может быть более сложным и дорогим.

Долговечность и адгезия

Добавление ионного источника для содействия процессу осаждения (известное как ионно-ускоренное осаждение, или IAD) может значительно улучшить плотность и адгезию испаренных пленок. Это сокращает разрыв в производительности между испарением и напылением, предлагая хороший баланс качества и стоимости.

Ограничения материалов

Некоторые сложные химические соединения могут разрушаться при нагревании для испарения. Для этих материалов напыление часто является единственным жизнеспособным методом PVD, поскольку оно выбивает атомы из мишени без плавления основного материала. CVD предлагает другой путь, но требует поиска подходящих прекурсорных газов и управления высокими температурами подложки.

Выбор правильного процесса для вашего применения

Выбор правильного процесса нанесения покрытия требует согласования сильных сторон метода с вашей основной целью.

- Если ваш основной фокус — экономичные AR-покрытия для потребительской оптики: Стандартное термическое испарение или испарение электронным пучком часто является наиболее экономичным и достаточным выбором.

- Если ваш основной фокус — долговечные, высокопроизводительные фильтры для научных или оборонных применений: Необходимо напыление или ионно-ускоренное осаждение для достижения требуемой плотности и стабильности в окружающей среде.

- Если ваш основной фокус — однородное покрытие сложных 3D-форм или больших полупроводниковых пластин: Химическое осаждение из паровой фазы (CVD) часто является превосходным методом благодаря его превосходной конформности.

В конечном счете, овладение этими процессами осаждения позволяет создавать все: от лучших линз для камер до передовых астрономических телескопов.

Сводная таблица:

| Процесс осаждения | Ключевой метод | Основное преимущество | Идеально подходит для |

|---|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Испарение (термическое, электронным пучком) | Экономичность, простота | Потребительская оптика, экономичные AR-покрытия |

| Физическое осаждение из паровой фазы (PVD) | Напыление (Sputtering) | Долговечные, высокопроизводительные пленки | Научные приборы, оборонные применения |

| Химическое осаждение из паровой фазы (CVD) | Газофазная реакция | Превосходная однородность на сложных формах | Полупроводниковые пластины, сложные 3D-компоненты |

Готовы достичь превосходных оптических характеристик?

Выбор правильного процесса нанесения тонкопленочного покрытия критичен для успеха вашего применения. Нужны ли вам долговечные, высокопроизводительные фильтры для научных исследований или экономичные AR-покрытия для потребительских товаров, KINTEK обладает опытом и оборудованием, чтобы помочь вам.

Мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точного нанесения тонких пленок. Наши решения помогают вам достичь точных оптических свойств, которые вам нужны, от улучшенной светопропускания до превосходной долговечности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и узнать, как KINTEK может оптимизировать ваш процесс нанесения оптических покрытий.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Электрический гидравлический вакуумный термопресс для лаборатории

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов