По своей сути, процесс создания тонкой пленки включает осаждение микроскопически тонкого слоя определенного исходного материала на поверхность, известную как подложка. Обычно это делается в строго контролируемой среде, такой как вакуумная камера, для обеспечения чистоты и желаемой структуры пленки. Конечные свойства пленки являются прямым результатом выбора материала, используемой подложки и точного метода осаждения.

Ключ к пониманию изготовления тонких пленок заключается в признании его как процесса преобразования. Вы преобразуете свойства объемного исходного материала в новый набор свойств на двухмерной поверхности, где такие факторы, как толщина и атомно-уровневая структура, становятся доминирующими.

Основная структура: Пятиэтапный процесс

Изготовление тонкой пленки следует структурированной и строго контролируемой последовательности. Каждый шаг напрямую влияет на конечное качество и производительность продукта, от его оптической прозрачности до электрической проводимости.

Шаг 1: Выбор исходного материала (Мишень)

Сначала выбирается чистый исходный материал, часто называемый мишенью. Это вещество, которое в конечном итоге образует пленку. Выбор материала полностью диктуется желаемой функцией конечного продукта, будь то электронное, оптическое или механическое применение.

Шаг 2: Подготовка подложки

Подложка — это основной материал, на который осаждается пленка. Ее поверхность должна быть безупречно чистой и правильно подготовленной, так как любые загрязнения или неровности будут «заморожены» в пленке, создавая дефекты. Свойства подложки, такие как ее кристаллическая структура или термическое расширение, также влияют на поведение пленки.

Шаг 3: Осаждение (Главное событие)

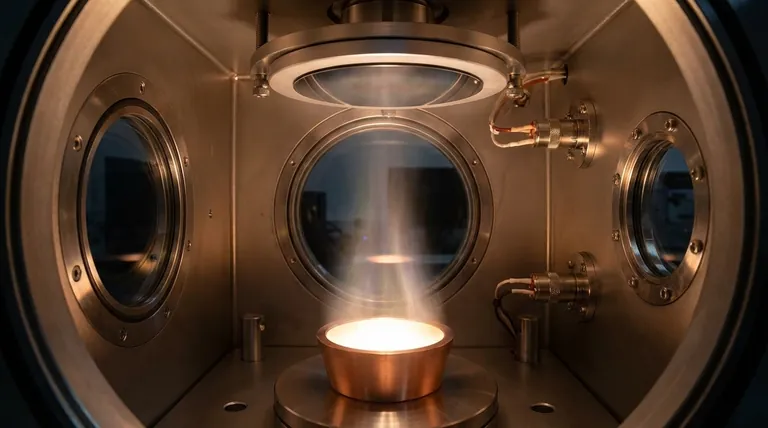

Именно здесь фактически формируется пленка. Материал мишени транспортируется к подложке в контролируемой среде, чаще всего в вакууме. Общие методы осаждения включают физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD), каждый из которых предлагает различные уровни контроля над структурой пленки.

Шаг 4: Постосадочная обработка (Уточнение)

При необходимости, вновь образованная пленка может подвергаться термической обработке, процессу, известному как отжиг. Этот шаг может помочь улучшить кристаллическую структуру пленки, снять внутренние напряжения и улучшить ее адгезию к подложке, эффективно улучшая ее свойства.

Шаг 5: Анализ и проверка

Наконец, пленка анализируется, чтобы убедиться, что она соответствует спецификациям. Ключевым параметром является толщина, часто измеряемая в нанометрах, которая может быть определена путем анализа того, как свет отражается и интерферирует между верхней и нижней поверхностями пленки. Эта обратная связь позволяет инженерам при необходимости модифицировать процесс для будущих осаждений.

Что определяет «хорошую» тонкую пленку?

Качество тонкой пленки не является абсолютной мерой, а определяется ее пригодностью для конкретного применения. Несколько взаимозависимых факторов определяют ее конечные характеристики.

Влияние подложки

Подложка не является пассивным носителем. Ее основные материальные свойства могут глубоко влиять на пленку, влияя на все, от кристаллической ориентации пленки до уровня ее внутренних напряжений.

Критическая роль толщины

Свойства тонкой пленки могут резко меняться в зависимости от ее толщины. Варьируясь от нескольких нанометров до нескольких микрометров, толщина является основным параметром проектирования, который определяет оптическое, электрическое и механическое поведение.

Действия на атомном уровне

На самом фундаментальном уровне рост пленки регулируется тремя явлениями: адсорбцией (атомы прилипают к поверхности), десорбцией (атомы покидают поверхность) и поверхностной диффузией (атомы перемещаются по поверхности, чтобы найти стабильное положение). Баланс между этими действиями определяет плотность и структуру пленки.

Влияние метода осаждения

Выбранный метод осаждения (например, PVD или CVD) напрямую контролирует энергию и скорость поступления атомов, попадающих на подложку. Это, в свою очередь, определяет конечную микроструктуру, плотность и напряжение пленки, адаптируя ее к конкретным требованиям производительности.

Понимание компромиссов

Выбор процесса создания тонкой пленки редко сводится к поиску единственного «лучшего» метода. Это упражнение в балансировании конкурирующих технических и экономических приоритетов.

Скорость осаждения против качества пленки

Как правило, более медленное осаждение пленки дает атомам больше времени для поверхностной диффузии, что приводит к более плотной, однородной и высококачественной структуре. Более высокие скорости осаждения увеличивают производительность, но могут привести к большему количеству дефектов и пленкам меньшей плотности.

Контроль процесса против стоимости

Методы, предлагающие чрезвычайно точный контроль над такими факторами, как толщина пленки, состав и структура, почти всегда более сложны и дороги. Задача состоит в том, чтобы сопоставить уровень контроля процесса с фактическими требованиями к производительности приложения, не перепроектируя его.

Совместимость материалов и подложек

Не каждый материал может быть эффективно нанесен на любую подложку. Химическая реактивность, различия в термическом расширении и плохая адгезия на атомном уровне могут привести к разрушению пленки. Значительные инженерные усилия направлены на поиск совместимых пар материалов и процессов.

Правильный выбор для вашего применения

Ваш окончательный выбор процесса должен определяться основной целью вашего компонента.

- Если ваша основная цель — оптические характеристики (например, антибликовые покрытия): Точность толщины пленки и контроль над показателем преломления материала являются наиболее критическими факторами.

- Если ваша основная цель — электроника (например, полупроводниковые слои): Абсолютная чистота исходного материала и структурная целостность полученной пленки не подлежат обсуждению.

- Если ваша основная цель — механическая долговечность (например, твердые покрытия): Сильная адгезия к подложке и достижение плотной, низконапряженной структуры пленки имеют первостепенное значение.

В конечном итоге, успешное изготовление тонких пленок заключается в освоении взаимосвязи между переменными процесса и конечными свойствами пленки, которые вам необходимо достичь.

Сводная таблица:

| Шаг | Ключевое действие | Цель |

|---|---|---|

| 1 | Выбор исходного материала | Выбор чистого материала мишени для желаемой функции пленки. |

| 2 | Подготовка подложки | Очистка и подготовка базовой поверхности для обеспечения осаждения без дефектов. |

| 3 | Осаждение (PVD/CVD) | Транспортировка материала к подложке в контролируемой среде (например, вакууме). |

| 4 | Постосадочная обработка | Отжиг пленки для улучшения структуры, снятия напряжений и повышения адгезии. |

| 5 | Анализ и проверка | Измерение толщины и свойств для обеспечения соответствия спецификациям. |

Готовы получить точные, высокопроизводительные тонкие пленки для вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах для осаждения тонких пленок, обслуживая исследователей и инженеров, нуждающихся в надежных решениях для PVD, CVD и анализа. Позвольте нам помочь вам оптимизировать ваш процесс для получения превосходных оптических, электронных или механических покрытий. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к применению!

Визуальное руководство

Связанные товары

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Алмазные купола из CVD для промышленных и научных применений

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Каковы физические свойства углеродных нанотрубок? Откройте для себя непревзойденную прочность и проводимость

- Что такое концепция тонкой пленки? Раскрытие уникальных свойств на наноуровне

- В чем разница между монокристаллом и поликристаллом алмаза? Выберите правильный материал для вашей лаборатории

- Для чего используется алмазное покрытие? Повышение долговечности в экстремальных условиях эксплуатации

- Каковы практические применения интерференции тонких пленок? Управление светом для оптики, безопасности и производства

- Как углеродные нанотрубки изменят мир? Энергетическая революция с использованием превосходных материалов

- Как долго служат CVD-алмазы? Откройте для себя правду об их сроке службы

- Как работает напыление? Руководство по прецизионному нанесению тонких пленок