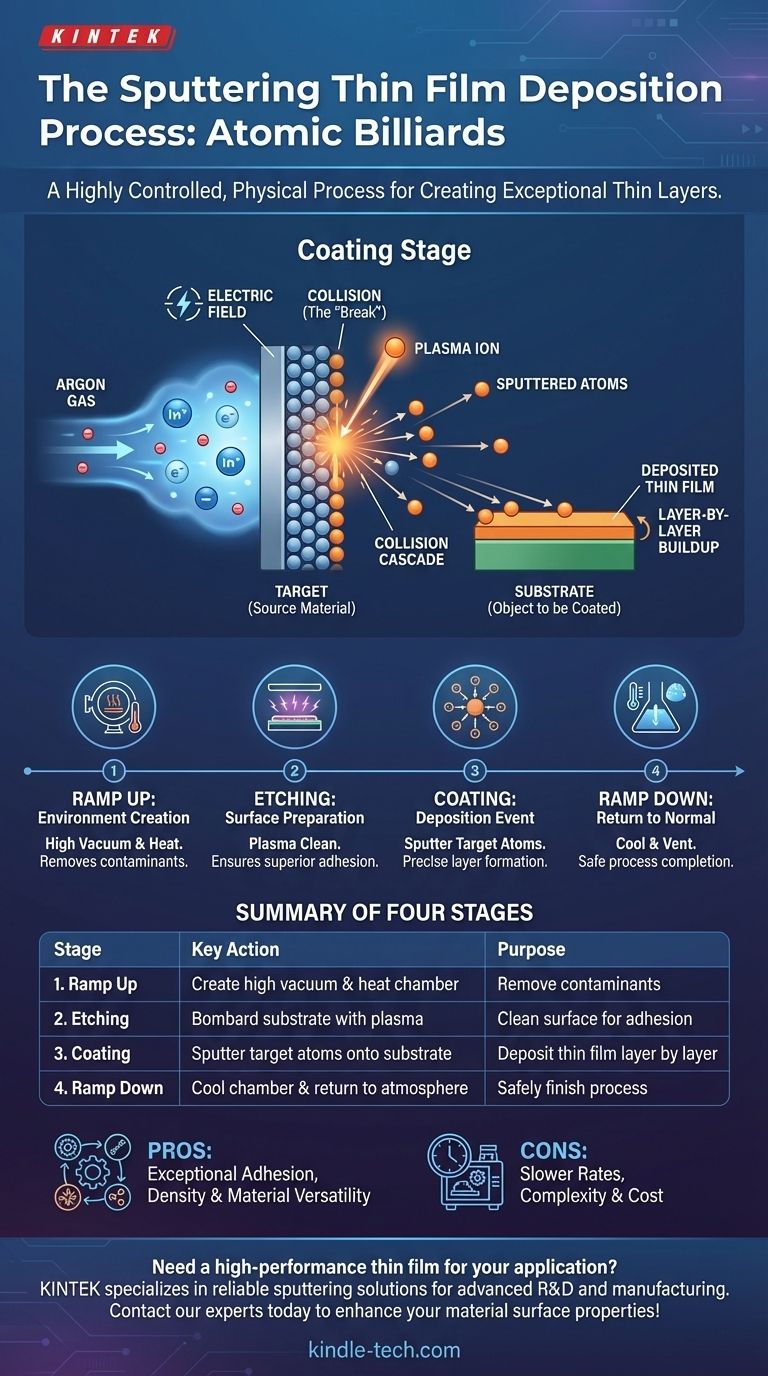

По сути, распыление — это высококонтролируемый физический процесс нанесения исключительно тонких слоев материала. Он действует как пескоструйный аппарат в атомном масштабе, используя ионизированный газ вместо песка для выбивания отдельных атомов из исходного материала. Эти выбитые атомы затем проходят через вакуум и равномерно покрывают целевой объект, или подложку, образуя новую высокоэффективную поверхность.

Распыление — это особый тип физического осаждения из паровой фазы (PVD), который создает тонкие пленки с превосходной адгезией и однородностью. Он работает путем бомбардировки исходного материала плазмой в вакууме, физически выбивая атомы и повторно осаждая их на подложке.

Основной принцип: Бильярдная игра в атомном масштабе

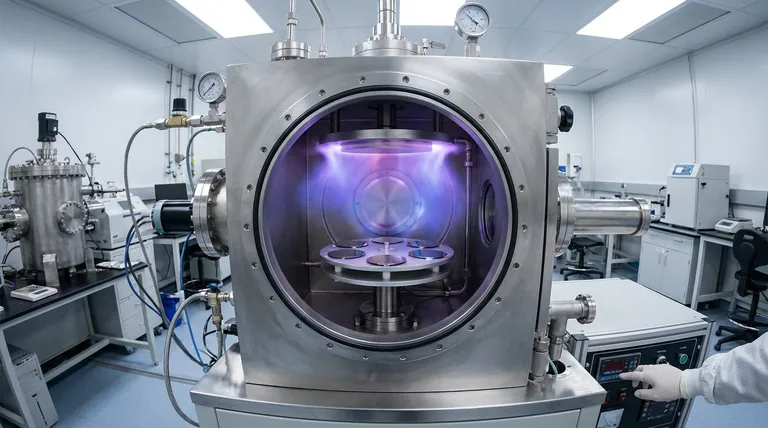

Чтобы по-настоящему понять распыление, лучше всего представить это как игру в атомный бильярд, происходящую внутри вакуумной камеры. Эта среда критически важна, поскольку она удаляет другие молекулы газа, которые могут помешать процессу.

Мишень (Бильярдные шары)

Процесс начинается с мишени, которая представляет собой блок или пластину из чистого материала, который вы хотите нанести в качестве покрытия. Это может быть металл, оксид или сложное соединение.

Плазма (Биток)

Для начала процесса в вакуумную камеру вводится небольшое количество инертного газа, обычно аргона. Затем прикладывается электрическое поле, которое ионизирует газ и отрывает электроны от атомов аргона, создавая плазму — облако положительно заряженных ионов аргона.

Столкновение (Начальный удар)

На материал мишени подается отрицательное напряжение. Это заставляет положительные ионы аргона из плазмы с силой ускоряться и врезаться в поверхность мишени.

Эта высокоэнергетическая бомбардировка запускает каскад столкновений. Ударяющий ион передает свой импульс атомам в мишени, которые, в свою очередь, ударяют по другим атомам, подобно мощному начальному удару в бильярде.

Осаждение (Результат)

Некоторые атомы у поверхности мишени получают достаточно энергии от этих столкновений, чтобы быть выброшенными, или «распыленными», с мишени. Эти смещенные атомы проходят через вакуум и оседают на подложке (компоненте, который покрывается), накапливаясь слой за слоем для формирования плотной, однородной и высокоадгезионной тонкой пленки.

Четыре стадии цикла распыления

Типичный промышленный процесс распыления следует четкой четырехстадийной последовательности для обеспечения качества и повторяемости.

Стадия 1: Наращивание (Создание среды)

Подложка и мишень помещаются внутрь вакуумной камеры. Воздух и загрязняющие вещества откачиваются для создания условий высокого вакуума. Камеру также могут нагревать до определенной технологической температуры.

Стадия 2: Травление (Подготовка поверхности)

Перед нанесением покрытия сама подложка часто очищается с использованием аналогичного плазменного процесса. Это катодное травление удаляет любые микроскопические поверхностные загрязнения, обеспечивая максимально прочную связь конечной пленки с подложкой.

Стадия 3: Нанесение покрытия (Событие осаждения)

Это основная стадия, на которой материал мишени бомбардируется плазмой, а выброшенные атомы осаждаются на подложке, как описано в процессе выше. Этот шаг тщательно контролируется по времени для достижения требуемой точной толщины пленки.

Стадия 4: Снижение (Возврат к норме)

После достижения требуемой толщины источники питания отключаются, и камере дают остыть. Затем давление медленно возвращается к нормальному атмосферному давлению, и можно извлекать вновь покрытые компоненты.

Понимание компромиссов

Распыление — это мощный и широко используемый метод, но, как и любой инженерный процесс, он имеет определенные преимущества и ограничения.

Плюс: Исключительная адгезия и плотность пленки

Распыленные атомы достигают подложки со значительной кинетической энергией. Эта энергия помогает им образовывать очень прочную механическую и химическую связь с поверхностью, в результате чего получается плотная и прочная пленка, которую трудно отслоить или соскоблить.

Плюс: Универсальность материалов

Распыление можно использовать для нанесения практически любого материала, включая металлы, керамику и сложные сплавы. Поскольку это физический, а не химический процесс, он может наносить соединения без изменения их химического состава от мишени к подложке.

Минус: Более низкие скорости осаждения

По сравнению с некоторыми другими методами, такими как термическое испарение, распыление, как правило, является более медленным процессом. Это может сделать его менее подходящим для применений, требующих очень толстых покрытий или чрезвычайно высокой производительности.

Минус: Сложность и стоимость

Системы распыления требуют вакуумных камер высокого вакуума, сложного источника питания и систем охлаждения. Это делает первоначальные инвестиции в оборудование более значительными, чем при использовании более простых методов нанесения покрытий.

Выбор правильного варианта для вашей цели

Выбор правильной техники нанесения зависит исключительно от требуемых свойств конечной пленки.

- Если ваш основной фокус — адгезия материала и плотность пленки: Распыление является превосходным выбором благодаря высокой кинетической энергии осаждаемых атомов, создающей более прочную связь.

- Если ваш основной фокус — нанесение сложных сплавов или соединений: Распыление превосходно, поскольку оно надежно сохраняет химическое соотношение (стехиометрию) от мишени к пленке.

- Если ваш основной фокус — высокоскоростное нанесение покрытий из простых металлов: Вам может подойти альтернативный метод PVD, такой как термическое испарение, который часто обеспечивает более высокие скорости осаждения.

В конечном счете, понимание процесса распыления позволяет вам выбрать наиболее эффективный метод модификации поверхности материала для удовлетворения точных требований к производительности.

Сводная таблица:

| Стадия | Ключевое действие | Цель |

|---|---|---|

| 1. Наращивание | Создание высокого вакуума и нагрев камеры | Удаление загрязнителей, подготовка среды |

| 2. Травление | Бомбардировка подложки плазмой | Очистка поверхности для превосходной адгезии пленки |

| 3. Нанесение покрытия | Распыление атомов мишени на подложку | Послойное нанесение тонкой пленки |

| 4. Снижение | Охлаждение камеры и возврат к атмосфере | Безопасное завершение процесса |

Нужна высокоэффективная тонкая пленка для вашего применения? Процесс распыления обеспечивает исключительную адгезию, однородность и универсальность материалов — идеально подходит для передовых НИОКР и производства. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая надежные решения для распыления, отвечающие точным потребностям вашей лаборатории в нанесении покрытий. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить свойства поверхности ваших материалов!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах