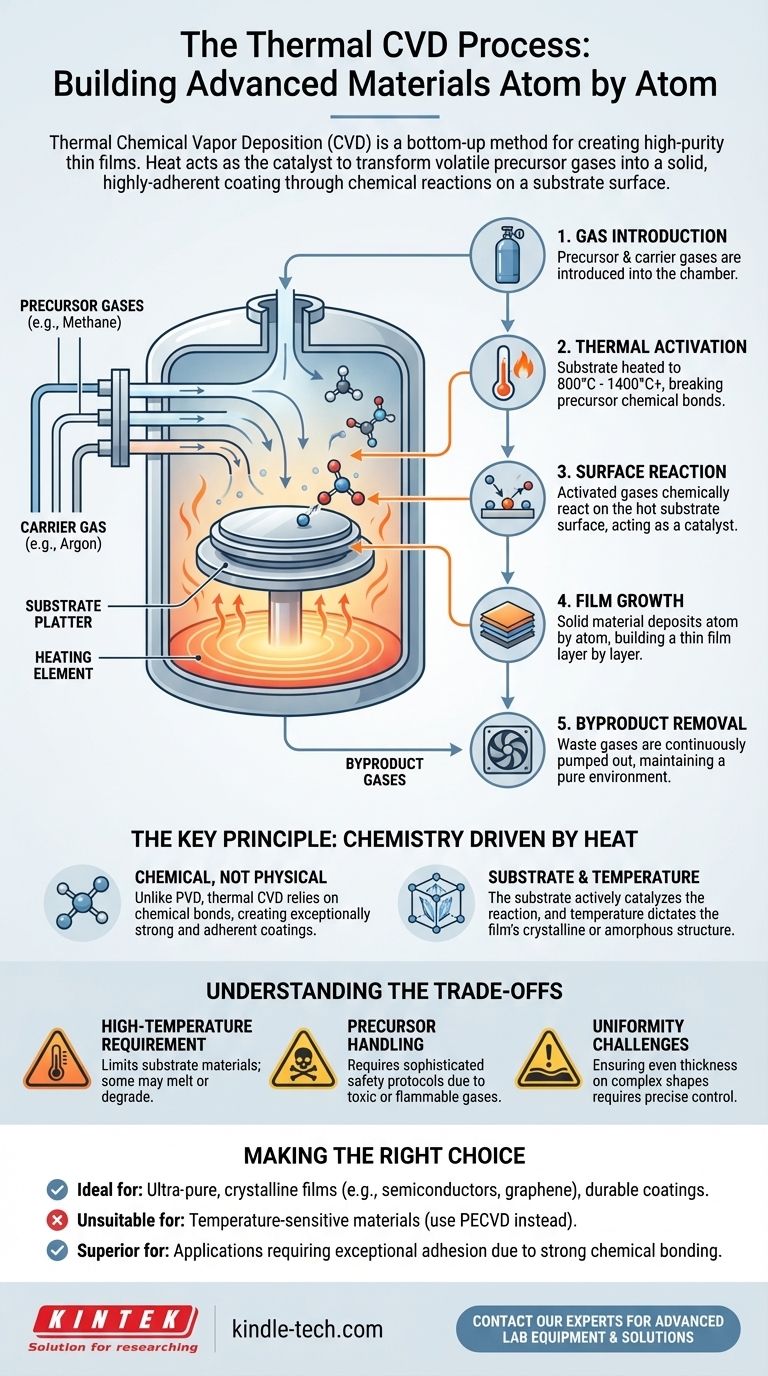

Проще говоря, процесс термического химического осаждения из газовой фазы (CVD) — это метод создания твердой, высокочистой тонкой пленки на поверхности из газа. Газы-прекурсоры, содержащие необходимые атомы, вводятся в высокотемпературную камеру, где они химически реагируют на нагретом объекте (подложке), осаждая твердый слой атом за атомом.

Основной принцип термического CVD заключается в использовании тепла в качестве катализатора для превращения летучих газов в твердое, высокоадгезионное покрытие. Это производственный процесс "снизу вверх", при котором материал буквально конструируется на поверхности посредством контролируемых химических реакций.

Деконструкция процесса термического CVD

Чтобы по-настоящему понять термическое CVD, лучше всего разбить его на фундаментальные компоненты и последовательные этапы. Весь процесс происходит в герметичной, контролируемой реакционной камере.

Основные компоненты

- Подложка: Это материал или объект, который будет покрыт. Она обеспечивает поверхность, где происходят химические реакции и растет пленка.

- Прекурсоры: Это летучие газы, содержащие химические элементы, необходимые для создания желаемой пленки. Например, для выращивания алмазной пленки используется богатый углеродом газ, такой как метан (CH₄).

- Источник тепла: Он обеспечивает критическую тепловую энергию, необходимую для инициирования и поддержания химических реакций на поверхности подложки.

Шаг 1: Введение газов-прекурсоров

Процесс начинается с подачи одного или нескольких газов-прекурсоров в реакционную камеру. Часто инертный газ-носитель (например, аргон) используется для разбавления прекурсоров и контроля их потока над подложкой.

Шаг 2: Высокотемпературная активация

Подложка внутри камеры нагревается до определенной высокой температуры, обычно в диапазоне от 800°C до более 1400°C. Это интенсивное тепло обеспечивает энергию активации, необходимую для разрыва химических связей внутри молекул газа-прекурсора.

Шаг 3: Реакция на поверхности подложки

Когда термически активированные молекулы газа контактируют с горячей подложкой, происходит химическая реакция. Поверхность подложки действует как катализатор, обеспечивая идеальное место для осаждения реактивных газовых частиц и образования новых, стабильных химических связей.

Шаг 4: Рост и осаждение пленки

Эта поверхностная реакция приводит к осаждению твердого материала, образуя тонкую пленку. Этот процесс продолжается по мере того, как все больше молекул газа реагируют на поверхности, что приводит к увеличению толщины пленки, часто слой за слоем, создавая высокоупорядоченную кристаллическую или аморфную структуру.

Шаг 5: Удаление побочных продуктов

Химические реакции производят отходящие газы в качестве побочных продуктов. Эти непрореагировавшие или побочные газы постоянно удаляются из камеры для поддержания чистоты среды и обеспечения эффективного продолжения процесса осаждения.

Ключевой принцип: Химия, управляемая теплом

Понимание "почему" термического CVD имеет решающее значение. Его эффективность обусловлена природой создаваемых им химических связей.

Это химический, а не физический процесс

Это самое важное отличие. В отличие от физического осаждения из газовой фазы (PVD), которое использует физические процессы, такие как испарение, термическое CVD основано на химических реакциях. Атомы пленки химически связаны с подложкой, создавая исключительно прочное и адгезионное покрытие.

Подложка является активным участником

Подложка — это не просто пассивный холст. Ее температура и состав материала активно катализируют реакцию. Например, при выращивании графена часто используется медная подложка, потому что она как катализирует разложение углеродных газов, так и обеспечивает идеальную поверхность для образования графеновой решетки.

Температура определяет результат

Температура является основным рычагом управления в термическом CVD. Она регулирует скорость реакции и, что наиболее важно, конечные свойства пленки. Различные температуры могут привести либо к высокоупорядоченной кристаллической структуре, либо к неупорядоченной аморфной.

Понимание компромиссов

Хотя термическое CVD является мощным методом, оно не лишено ограничений. Объективность требует их признания.

Требование высокой температуры

Потребность в экстремальном нагреве является основным ограничением. Она ограничивает типы используемых подложек, поскольку многие материалы расплавятся, деформируются или деградируют при требуемых рабочих температурах.

Обращение с прекурсорами

Используемые газы-прекурсоры могут быть высокотоксичными, легковоспламеняющимися или коррозионными. Это требует сложных протоколов безопасности и оборудования для обращения, что увеличивает сложность и стоимость процесса.

Проблемы с однородностью

Хотя CVD обычно производит очень однородные (конформные) покрытия, обеспечение идеально равномерной толщины пленки на больших или сложнопрофильных подложках может быть сложной задачей. Это требует точного контроля динамики газового потока и распределения температуры внутри камеры.

Правильный выбор для вашей цели

Решение об использовании термического CVD полностью зависит от желаемого результата.

- Если ваша основная цель — создание сверхчистых кристаллических пленок (например, полупроводников, графена, выращенных в лаборатории алмазов): Термическое CVD является отличным выбором благодаря высокочистым химическим реакциям и упорядоченному росту, которые оно обеспечивает.

- Если ваша основная цель — покрытие термочувствительного материала (например, пластмасс, некоторых сплавов): Традиционное термическое CVD непригодно; вам потребуется низкотемпературная альтернатива, такая как плазменно-усиленное CVD (PECVD).

- Если ваша основная цель — получение высокопрочного и износостойкого покрытия: Прочная химическая связь, образующаяся между пленкой и подложкой, делает CVD превосходным вариантом для применений, требующих исключительной адгезии.

В конечном итоге, термическое CVD — это точная и мощная техника для создания материалов на атомном уровне.

Сводная таблица:

| Этап процесса | Ключевое действие | Цель |

|---|---|---|

| 1. Введение газа | Газы-прекурсоры поступают в камеру. | Доставка необходимых химических элементов к подложке. |

| 2. Термическая активация | Подложка нагревается до 800°C - 1400°C+. | Обеспечение энергии для разрыва химических связей в газе. |

| 3. Поверхностная реакция | Активированные газы реагируют на горячей поверхности подложки. | Инициирование химического осаждения твердого материала. |

| 4. Рост пленки | Твердый материал осаждается атом за атомом. | Создание высокочистой, адгезионной тонкой пленки. |

| 5. Удаление побочных продуктов | Отходящие газы откачиваются из камеры. | Поддержание чистой реакционной среды для непрерывного роста. |

Готовы создавать передовые материалы с точностью?

Процесс термического CVD является фундаментальным для создания высокочистых кристаллических пленок с исключительной адгезией. Независимо от того, требуют ли ваши исследования и разработки или производство полупроводников, графена или прочных покрытий, правильное оборудование имеет решающее значение для успеха.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для всех ваших лабораторных нужд. Наш опыт поможет вам выбрать идеальную систему термического CVD для достижения точного контроля температуры, равномерного газового потока и надежного роста пленки для ваших конкретных подложек и применений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы осаждения материалов и способствовать вашим инновациям.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения