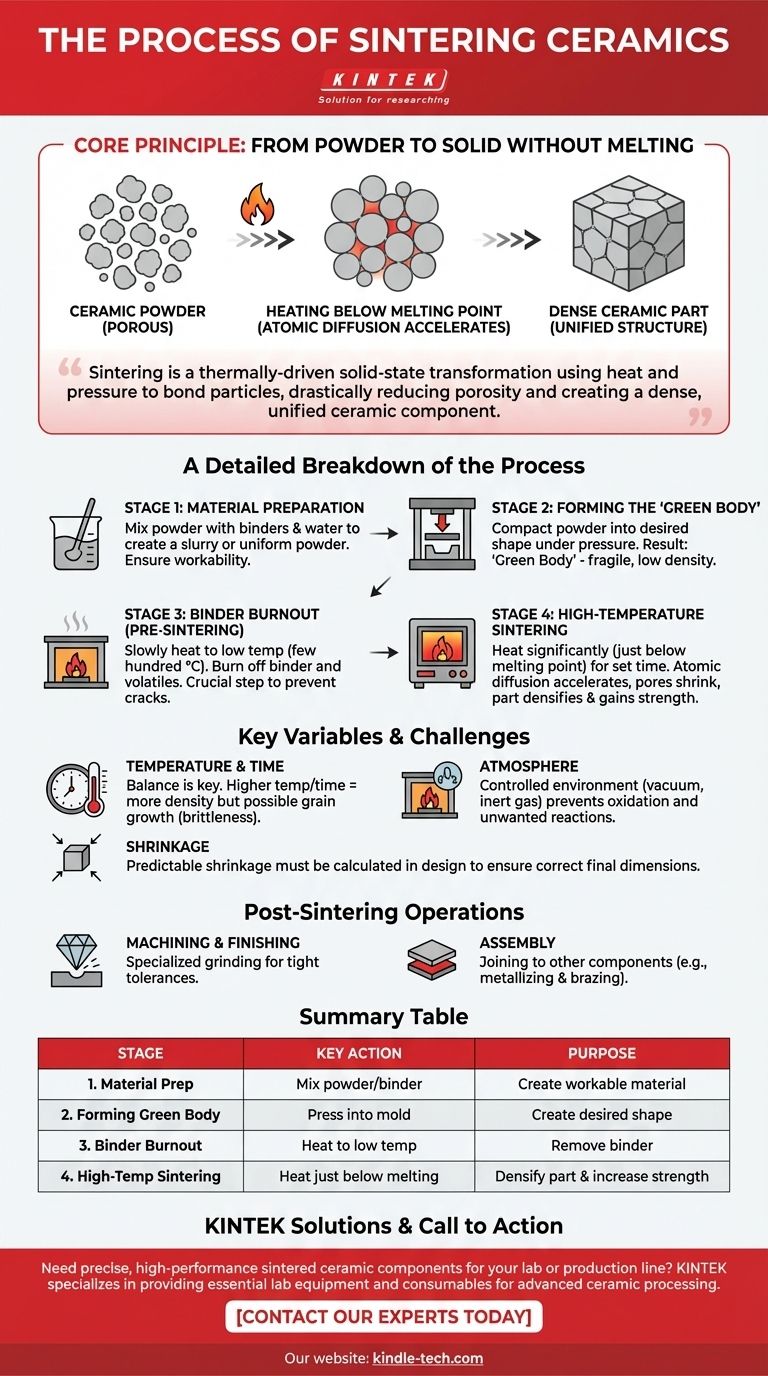

По своей сути, процесс спекания керамики включает три основных этапа: тщательная подготовка керамического порошка, прессование этого порошка в желаемую форму, называемую «зеленым телом», а затем нагрев его до высокой температуры. Этот нагрев, проводимый ниже температуры плавления материала, заставляет отдельные частицы порошка сливаться вместе посредством атомной диффузии, превращая хрупкое зеленое тело в прочную, плотную, твердую деталь.

Спекание — это не процесс плавления. Это термически индуцированное твердофазное превращение, использующее тепло и давление для соединения частиц, что резко снижает пористость и создает плотный, единый керамический компонент.

Основной принцип: от порошка к твердому телу без плавления

Прежде чем разбирать шаги, важно понять лежащий в основе механизм. Цель спекания — устранить пустоты, или пористость, между исходными частицами керамического порошка.

Сила атомной диффузии

При нагревании до высокой температуры (но ниже температуры плавления) атомы внутри керамических частиц становятся высокоэнергетическими. Эта энергия позволяет им перемещаться и диффундировать через границы, где частицы соприкасаются.

Эта миграция атомов эффективно закрывает зазоры между частицами, объединяя их в единую взаимосвязанную структуру. Результатом является значительное увеличение плотности и прочности, превращающее рыхлый прессованный порошок в прочный керамический объект.

Подробное описание процесса спекания керамики

Хотя принцип прост, промышленное применение включает несколько тщательно контролируемых стадий для обеспечения конечного продукта с желаемыми свойствами.

Этап 1: Подготовка материала

Процесс начинается задолго до приложения какого-либо тепла. Исходный керамический порошок смешивается с другими веществами для получения однородного, пригодного для обработки материала.

Это часто включает создание шлама путем смешивания порошка с водой, связующим веществом для удержания частиц вместе в их прессованной форме, и другими агентами, такими как дефлокулянты, для обеспечения равномерного смешивания. Затем этот шлам обычно подвергается распылительной сушке для получения однородного, сыпучего порошка, готового к прессованию.

Этап 2: Формование «Зеленого Тела»

Подготовленный порошок уплотняется в желаемую форму. Чаще всего это делается путем прессования порошка в форму или матрицу под высоким давлением.

Полученная деталь известна как «зеленое тело». На этом этапе оно когерентно и сохраняет свою форму благодаря связующему веществу и механическому сцеплению частиц, но оно чрезвычайно хрупкое и имеет низкую плотность.

Этап 3: Выжигание Связующего (Предварительное Спекание)

Зеленое тело нагревается до относительно низкой температуры, обычно нескольких сотен градусов Цельсия. Единственная цель этого шага — медленно выжечь связующее вещество и любые другие летучие компоненты, добавленные при смешивании.

Крайне важно выполнять этот шаг осторожно. Если нагреть слишком быстро, быстрое выделение газов из связующего вещества может вызвать трещины и дефекты, которые испортят конечную деталь.

Этап 4: Высокотемпературное Спекание

Это главное событие. Температура значительно повышается, доходя почти до точки плавления керамики, и выдерживается в течение определенного времени.

В течение этой фазы атомная диффузия ускоряется, границы частиц сливаются, и деталь уплотняется. Поры между частицами сжимаются и в значительной степени устраняются, в результате чего весь компонент уменьшается в размерах, одновременно приобретая огромную прочность и твердость.

Понимание компромиссов и ключевых переменных

Достижение успешного результата требует точного контроля над несколькими факторами. Неправильное управление этими переменными может привести к браку деталей или несогласованным свойствам.

Роль температуры и времени

Более высокие температуры спекания и более длительное время выдержки, как правило, приводят к большему уплотнению. Однако чрезмерное тепло или время может вызвать нежелательный рост зерен, что иногда может сделать керамику более хрупкой. Ключ в поиске оптимального баланса для конкретного материала и применения.

Важность атмосферы

Атмосфера печи (например, воздух, вакуум или инертный газ) играет решающую роль. Для многих передовых керамических материалов спекание в контролируемой атмосфере необходимо для предотвращения окисления или нежелательных химических реакций, которые могут нарушить целостность материала.

Проблема усадки

По мере уплотнения детали она предсказуемо сжимается. Эту усадку, которая может быть значительной, необходимо точно рассчитать и учесть при первоначальном проектировании формы и зеленого тела. Невыполнение этого требования приводит к деталям с неправильными конечными размерами.

Операции после спекания

После охлаждения процесс не всегда заканчивается. Теперь уже чрезвычайно твердая керамическая деталь может пройти заключительные этапы обработки.

Механическая обработка и отделка

Из-за своей твердости спеченная керамика часто требует специальной механической обработки с использованием инструментов с алмазным наконечником или ультразвукового шлифования для достижения окончательных, точных допусков.

Сборка

Для определенных применений керамические детали могут потребовать соединения с другими компонентами. Это может включать металлизацию поверхности керамики для возможности ее пайки к металлической детали, создавая прочное, герметичное соединение.

Выбор правильного варианта для вашей цели

Конкретные параметры процесса спекания настраиваются для достижения желаемого конечного результата.

- Если ваш основной фокус — максимальная плотность и прочность: Ваш процесс будет отдавать приоритет мелкодисперсным исходным порошкам, высоким температурам спекания и достаточного времени для минимизации всей пористости.

- Если ваш основной фокус — точный контроль размеров: Вам потребуется инвестировать в высокостабильную подготовку порошка, равномерное прессование и тщательный расчет скоростей усадки.

- Если ваш основной фокус — экономичное производство: Вы будете оптимизировать циклы нагрева и охлаждения для минимизации энергопотребления и времени работы печи без ущерба для основных свойств детали.

Освоение процесса спекания — это точный контроль тепла и давления для превращения простого порошка в высокоэффективный керамический компонент.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка материала | Смешать порошок со связующим/водой для получения шлама | Обеспечить однородный, пригодный для обработки материал |

| 2. Формование «Зеленого Тела» | Прессование порошка в форму под высоким давлением | Создание желаемой формы (хрупкое состояние) |

| 3. Выжигание Связующего | Нагрев до низкой температуры для удаления связующего | Удаление летучих компонентов без растрескивания |

| 4. Высокотемпературное Спекание | Нагрев почти до точки плавления в течение заданного времени | Уплотнение детали посредством атомной диффузии, повышение прочности |

Нужны точные, высокоэффективные спеченные керамические компоненты для вашей лаборатории или производственной линии? Процесс спекания сложен, но результаты имеют решающее значение для применений, требующих исключительной твердости, термической стабильности и химической стойкости. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для передовой обработки керамики. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты по спеканию и помочь вам достичь превосходных свойств материала.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как работает муфельная печь? Обеспечьте чистый, не загрязненный нагрев для вашей лаборатории

- Как приготовить биоуголь в муфельной печи? Пошаговое руководство по контролируемому пиролизу

- Как обычно подготавливаются и измеряются образцы методом диффузного отражения? Оптимизируйте ИК-спектроскопию вашей лаборатории

- Какова рабочая температура муфельной печи? От 200°C до 1800°C для вашего применения

- Каково назначение муфеля? Достижение чистоты и точности в высокотемпературных процессах