По сути, поликремний получают методом химического осаждения из газовой фазы (ХОВ) путем введения содержащего кремний газа, чаще всего силана (SiH₄), в высокотемпературную реакционную камеру. Тепло вызывает разложение газа, осаждая твердую пленку поликристаллического кремния на подложке, такой как кремниевая пластина. Этот процесс является основополагающим для производства интегральных схем и других микроэлектронных устройств.

Основной принцип ХОВ поликремния заключается не просто в осаждении кремния, а в точном контроле температуры и давления. Эти переменные являются рычагами, которые определяют конечную кристаллическую структуру пленки, что, в свою очередь, диктует ее электрические и механические свойства для конкретного применения.

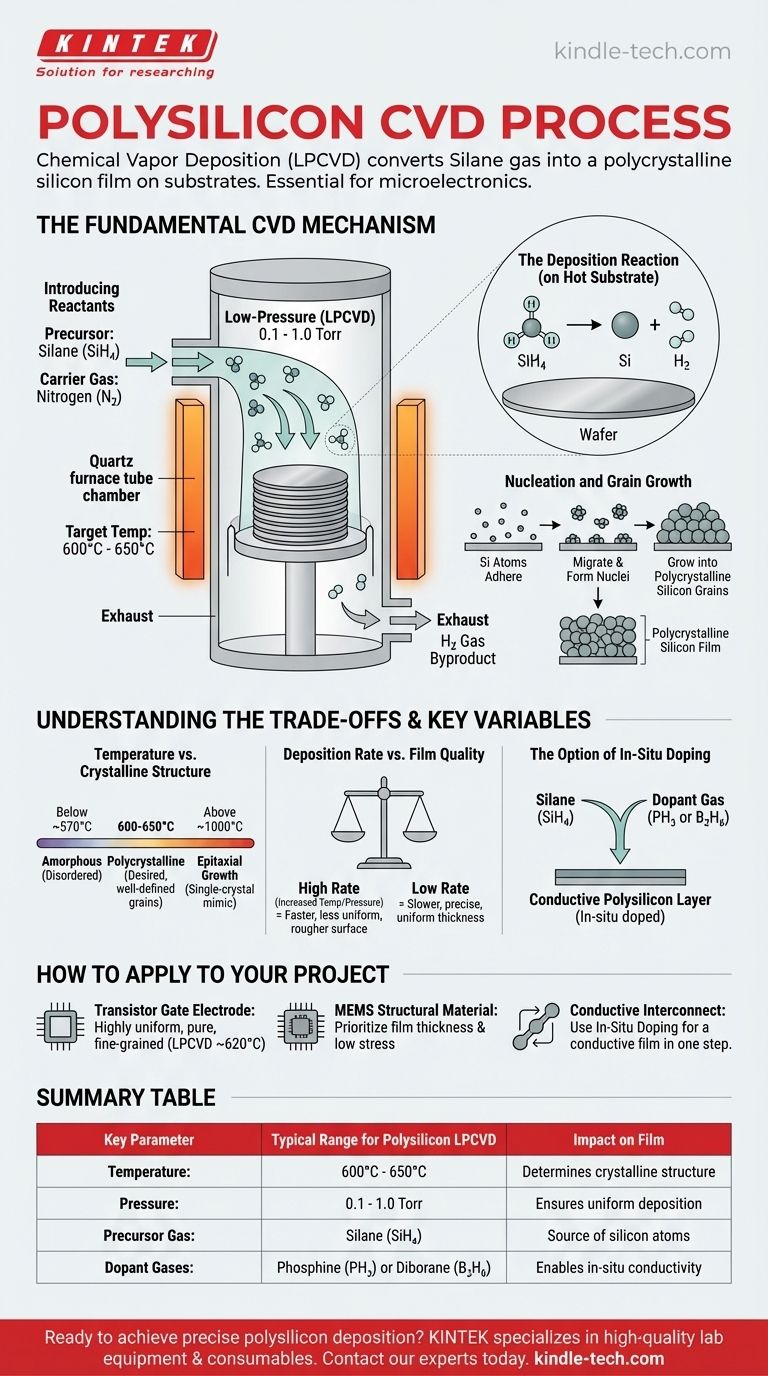

Основной механизм ХОВ для поликремния

Химическое осаждение из газовой фазы — это группа процессов, но для получения поликремния промышленность в подавляющем большинстве случаев полагается на специфический тип, известный как ХОВ при низком давлении (ЛХОВ). Этот метод позволяет равномерно осаждать материал сразу на множестве пластин.

Введение реагентов

Процесс начинается с подачи точной смеси газов в вакуумную камеру.

Основным реагентом, или прекурсором, является газ силан (SiH₄). Этот газ содержит атомы кремния, которые образуют конечную пленку. Инертные газы-носители, такие как азот (N₂), часто используются для контроля концентрации и потока силана.

Реакционная камера и подложка

Подложки, как правило, кремниевые пластины, на которых, возможно, уже имеется слой диоксида кремния (SiO₂), загружаются в кварцевую трубку печи. В системе ЛХОВ эти пластины часто укладываются вертикально в «лодочку» для максимального увеличения количества обрабатываемых пластин за один цикл.

После герметизации камеры и откачки до низкого давления (обычно от 0,1 до 1,0 Торр) ее нагревают до целевой температуры реакции.

Роль температуры и давления

Температура является наиболее критическим параметром во всем процессе. Для осаждения поликремния печь поддерживается в узком диапазоне, обычно между 600°C и 650°C.

Эта специфическая температура обеспечивает достаточную тепловую энергию для разрыва химических связей в молекулах силана при их достижении горячей поверхности пластины.

Реакция осаждения

На горячей поверхности подложки силан термически разлагается в соответствии со следующей химической реакцией:

SiH₄ (газ) → Si (твердое вещество) + 2H₂ (газ)

Твердый кремний (Si) прилипает к поверхности подложки, в то время как газообразный побочный продукт водород (H₂) непрерывно откачивается из реакционной камеры.

Нуклеация и рост зерен

Осажденные атомы кремния не образуют случайного, неупорядоченного слоя. Вместо этого они мигрируют по горячей поверхности и располагаются в небольшие упорядоченные кристаллические структуры, называемые зародышами (нуклеами).

По мере осаждения большего количества атомов кремния эти зародыши вырастают в более крупные зерна. Конечная пленка представляет собой композит из этих плотно упакованных, случайно ориентированных зерен, что и дает материалу его название: поликристаллический кремний.

Понимание компромиссов и ключевых переменных

Получение высококачественной пленки поликремния требует тщательного баланса. Выбранные вами параметры процесса напрямую влияют на характеристики пленки и эффективность производства.

Температура против кристаллической структуры

Температура осаждения напрямую определяет структуру кремния. Эта взаимосвязь фундаментальна для материаловедения в производстве полупроводников.

- Ниже ~570°C: Атомам не хватает достаточной энергии для образования упорядоченных кристаллов, что приводит к образованию аморфной кремниевой пленки.

- ~600-650°C: Это идеальный диапазон для формирования поликристаллической структуры с четко определенными зернами.

- Выше ~1000°C: Процесс смещается в сторону эпитаксиального роста, при котором осажденная пленка имитирует монокристаллическую структуру нижележащей кремниевой подложки (это другой процесс для других целей).

Скорость осаждения против качества пленки

Производители всегда пытаются сбалансировать скорость и качество. Повышение температуры или давления силана увеличит скорость осаждения, позволяя обрабатывать больше пластин в час.

Однако слишком высокая скорость осаждения может привести к более шероховатой поверхности и неравномерной толщине пленки. Для применений, требующих крайней точности, часто предпочтительна более медленная, более контролируемая скорость осаждения при более низком конце температурного диапазона.

Вариант ручной (in-situ) легирования

Поликремний в чистом виде является плохим проводником. Чтобы быть полезным в качестве затворного электрода или межсоединения, он должен быть «легирован» примесями, такими как фосфор или бор, чтобы сделать его проводящим.

Это можно сделать после осаждения, но это также можно выполнить in-situ (во время процесса) путем добавления небольшого количества легирующего газа, такого как фосфин (PH₃) или диборан (B₂H₆), в поток силана. Это создает легированный, проводящий слой поликремния за один шаг.

Как применить это к вашему проекту

Идеальные параметры процесса полностью определяются конечным использованием пленки поликремния.

- Если ваша основная цель — создание затворного электрода транзистора: Вам нужна очень однородная, чистая пленка с мелкими зернами, что делает ЛХОВ при температуре около 620°C стандартом. Легирование часто проводится позже с помощью ионной имплантации для точного контроля.

- Если ваша основная цель — конструкционный материал в МЭМС: Вы можете отдать приоритет толщине пленки и низкому напряжению по сравнению с электрическими свойствами, что допускает несколько иные температурные и вакуумные режимы.

- Если ваша основная цель — создание проводящего межсоединения: Вы, вероятно, будете использовать легирование in-situ фосфином или дибораном во время осаждения, чтобы сэкономить этап процесса и с самого начала создать проводящую пленку.

В конечном счете, овладение ХОВ поликремния — это вопрос балансировки кинетики реакции с желаемыми электронными и структурными свойствами конечной пленки.

Сводная таблица:

| Ключевой параметр | Типичный диапазон для ЛХОВ поликремния | Влияние на пленку |

|---|---|---|

| Температура | 600°C - 650°C | Определяет кристаллическую структуру (аморфная, поли- или эпитаксиальная) |

| Давление | 0.1 - 1.0 Торр | Обеспечивает равномерное осаждение на пластинах |

| Газ-прекурсор | Силан (SiH₄) | Источник атомов кремния для пленки |

| Легирующие газы | Фосфин (PH₃) или Диборан (B₂H₆) | Обеспечивает in-situ проводимость для межсоединений |

Готовы добиться точного осаждения поликремния для вашего проекта в области микроэлектроники или МЭМС? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для производства полупроводников. Наш опыт гарантирует получение однородных, контролируемых пленок, критически важных для интегральных схем и датчиков. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши потребности в процессе ХОВ.

Визуальное руководство

Связанные товары

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок