По своей сути, процесс спекания частиц — это термическая обработка, которая превращает совокупность отдельных частиц в твердую, когерентную массу. Это достигается путем нагрева материала до температуры ниже точки его плавления, что обеспечивает достаточную энергию для диффузии атомов через границы частиц, сплавляя их вместе и уменьшая пустое пространство, или пористость, между ними.

Спекание — это, по сути, метод производства плотных, твердых объектов из порошков. Он основан на атомной диффузии, вызванной нагревом и иногда давлением, для связывания частиц в прочную, единую деталь без плавления основного материала.

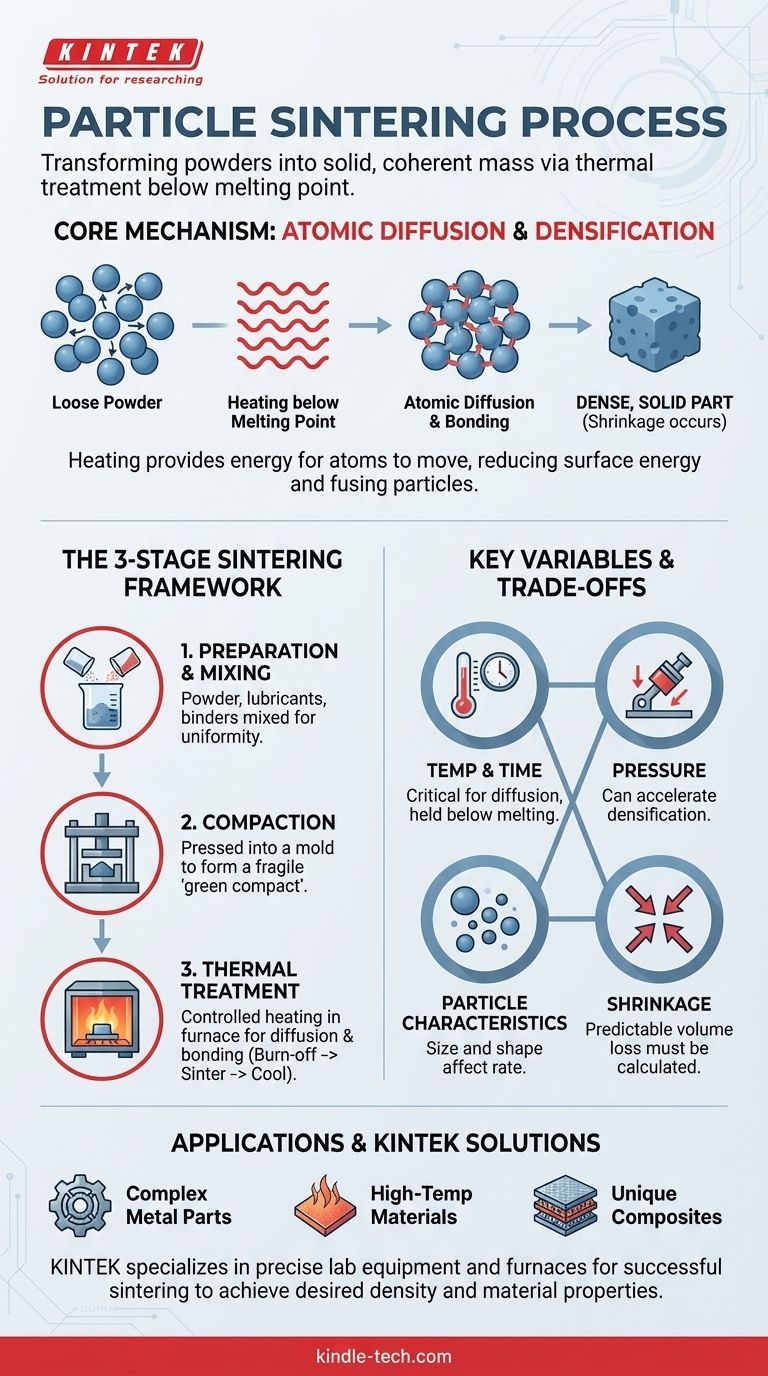

Основной механизм: как на самом деле работает спекание

Чтобы по-настоящему понять процесс, вы должны сначала разобраться в его основе — физике. Спекание — это не просто «склеивание» частиц; это фундаментальное преобразование на атомном уровне.

Движущая сила: атомная диффузия

Масса порошка имеет невероятно большую общую площадь поверхности. С точки зрения физики это представляет собой высокое состояние поверхностной энергии. Спекание работает за счет снижения этой энергии.

При нагревании атомы в частицах получают достаточно энергии для перемещения, или диффузии, от одной частицы к другой в точках их контакта. Эта атомная миграция заполняет зазоры и поры между частицами, эффективно создавая твердый мост.

Цель: уплотнение и связывание

По мере миграции атомов и образования мостов отдельные частицы притягиваются друг к другу. Это приводит к усадке всего компонента и увеличению его плотности.

Конечным результатом является единое, твердое изделие с микроструктурой низкой пористости. Конечный материал значительно прочнее и долговечнее исходного порошкового компакта.

Три основные стадии спекания

Хотя особенности могут варьироваться в зависимости от материала и применения, промышленный процесс спекания следует последовательной трехстадийной схеме.

Стадия 1: Подготовка и смешивание порошка

Процесс начинается с основного материала в порошковой форме. Этот порошок часто смешивают с другими элементами для создания сплава или композита.

Часто добавляются смазочные материалы или связующие вещества. Эти добавки помогают порошку плавно поступать в форму и удерживать уплотненную форму вместе до окончательного нагрева.

Стадия 2: Уплотнение

Затем подготовленный порошок уплотняется до желаемой формы. Обычно это делается путем прессования порошка в матрицу или форму под высоким давлением.

Этот шаг создает то, что известно как «сырая заготовка». Деталь имеет свою окончательную форму, но все еще хрупка, а частицы удерживаются вместе только механическим трением и связующим веществом. Основная цель уплотнения — создать тесный контакт между частицами.

Стадия 3: Термическая обработка (нагрев)

Затем сырая заготовка помещается в печь для спекания с точно контролируемой атмосферой для предотвращения окисления. Эта стадия нагрева — не единичный шаг, а тщательно контролируемый цикл.

Сначала фаза с более низкой температурой выжигает любые смазочные материалы или связующие вещества. Затем температура повышается до точки спекания, где она поддерживается в течение определенного времени. Именно здесь происходит атомная диффузия, и частицы связываются вместе. Наконец, деталь контролируемо охлаждается, чтобы затвердеть в свое окончательное, единое состояние.

Понимание ключевых переменных и компромиссов

Успех процесса спекания зависит от тщательного контроля нескольких взаимосвязанных параметров. Непонимание их может привести к браку деталей.

Температура и время

Температура спекания является наиболее критической переменной. Она должна быть достаточно высокой, чтобы обеспечить атомную диффузию, но оставаться ниже точки плавления материала. Время выдержки детали при этой температуре определяет степень уплотнения.

Приложенное давление

Хотя это не всегда требуется, приложение внешнего давления во время фазы нагрева может значительно ускорить процесс уплотнения. Это распространено в передовых методах спекания.

Характеристики частиц

Начальный размер и форма частиц порошка оказывают большое влияние. Меньшие, более однородные частицы обычно имеют более высокую поверхностную энергию и будут спекаться быстрее и до более высокой конечной плотности.

Усадка материала

Поскольку процесс удаляет пустое пространство между частицами, конечная деталь всегда будет меньше, чем исходная сырая заготовка. Эта усадка предсказуема и должна быть точно рассчитана и учтена при первоначальном проектировании формы.

Жидкофазное спекание (ЖФС)

В некоторых процессах в порошковую смесь добавляется добавка с более низкой температурой плавления. Во время нагрева эта добавка плавится и становится жидкостью, которая течет в поры между твердыми частицами, ускоряя уплотнение за счет капиллярного действия. Это известно как жидкофазное спекание.

Правильный выбор для вашего применения

Спекание не является универсальным решением, но это незаменимый процесс для конкретных производственных целей.

- Если ваша основная задача — производство сложных, крупносерийных металлических деталей: Спекание, как часть порошковой металлургии, является исключительно эффективным методом создания компонентов, близких к окончательной форме, с минимальной механической обработкой.

- Если ваша основная задача — работа с высокотемпературными материалами: Спекание часто является единственным жизнеспособным методом обработки керамики или тугоплавких металлов с температурами плавления, слишком высокими для обычного литья.

- Если ваша основная задача — создание уникальных композиций материалов: Процесс позволяет создавать индивидуальные сплавы, металломатричные композиты и керметы, которые невозможно получить путем плавления и смешивания.

Контролируя сплавление частиц на атомном уровне, спекание предоставляет мощный инструмент для конструирования материалов с конкретными, строго контролируемыми свойствами.

Сводная таблица:

| Стадия | Ключевое действие | Цель |

|---|---|---|

| 1. Подготовка | Смешивание порошков и связующих | Обеспечение однородного состава и текучести |

| 2. Уплотнение | Прессование порошка в форму | Создание «сырой» детали с начальной формой |

| 3. Термическая обработка | Нагрев ниже точки плавления | Сплавление частиц посредством атомной диффузии для прочности |

Готовы использовать спекание для производства материалов или деталей в вашей лаборатории?

KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для успешных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы, создаете индивидуальные компоненты или нуждаетесь в надежных печах для термической обработки, наш опыт гарантирует достижение желаемой плотности и свойств материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и порошковой металлургии.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения