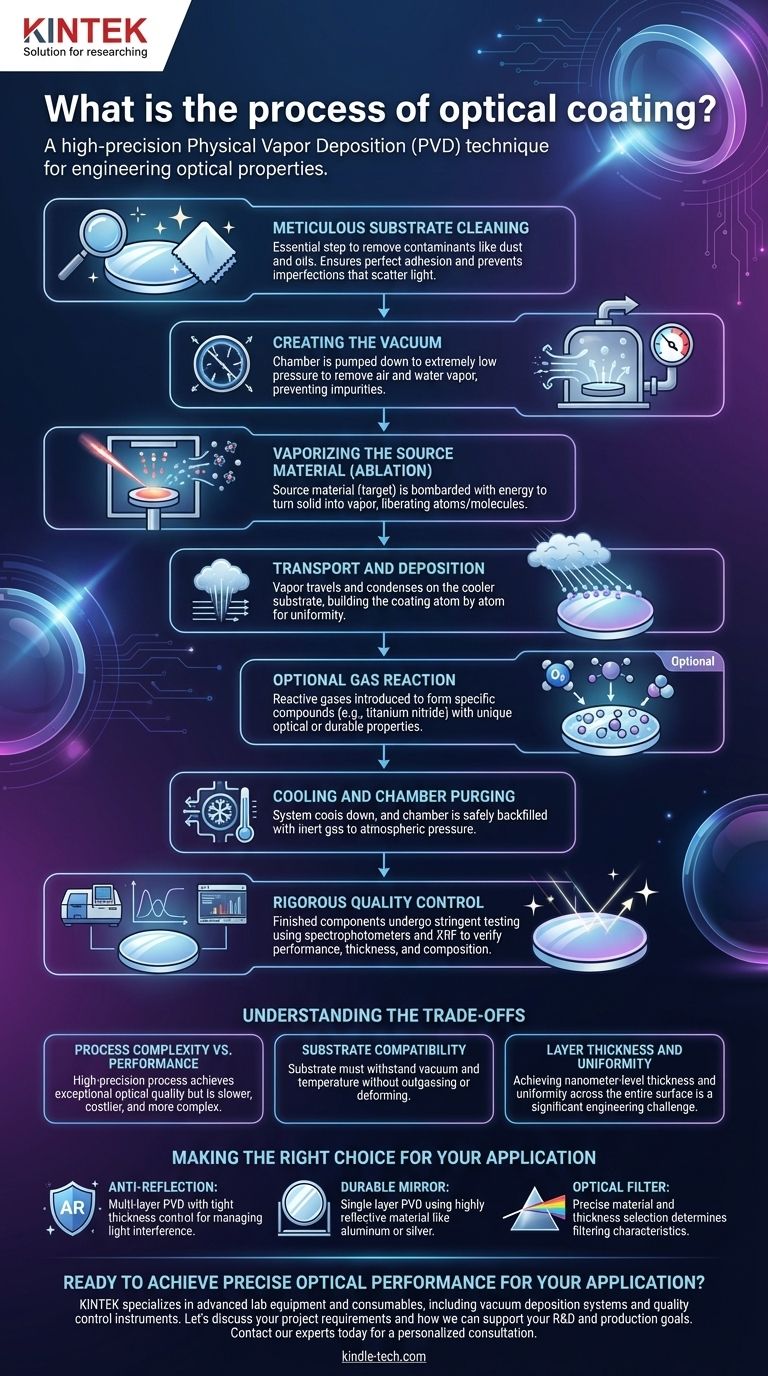

По своей сути, процесс нанесения оптических покрытий — это высокоточная техника нанесения исключительно тонких слоев материала на оптический компонент, такой как линза или зеркало. Чаще всего это достигается с помощью физического осаждения из паровой фазы (PVD) внутри вакуумной камеры. Основные шаги включают тщательную очистку компонента (подложки), создание высокого вакуума, испарение исходного материала и его конденсацию на подложке в виде сверхтонких, контролируемых слоев.

Сложность нанесения оптических покрытий заключается не просто в нанесении слоя; она заключается в проектировании оптических свойств поверхности на почти атомном уровне. Весь процесс предназначен для создания чистых, однородных пленок толщиной в нанометрах для точного контроля того, как свет отражается, пропускается или фильтруется.

Основные этапы: подготовка и среда

Прежде чем можно будет нанести какой-либо материал, подложка и окружающая ее среда должны быть идеальными. Любое отклонение на этом этапе поставит под угрозу конечное качество покрытия.

Этап 1: Тщательная очистка подложки

Первый и самый важный шаг — очистка подложки. Любые микроскопические загрязнения, такие как пыль, масла или остатки, помешают правильному прилипанию покрытия.

Этот сбой в адгезии создает дефекты, которые могут рассеивать свет и ухудшать оптические характеристики, делая компонент непригодным для высокоточных применений.

Этап 2: Создание вакуума

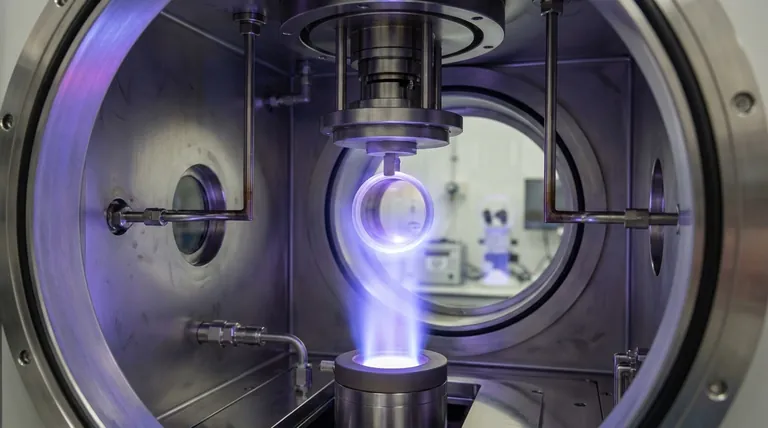

Очищенные компоненты загружаются в вакуумную камеру, из которой затем откачивается чрезвычайно низкое давление.

Этот вакуум необходим, поскольку он удаляет воздух и водяной пар. Эти частицы в противном случае столкнулись бы с материалом покрытия во время его прохождения, что привело бы к загрязнениям и неоднородной пленке.

Сердце процесса: осаждение материала

На этом этапе фактически формируется покрытие. Это последовательность физических процессов, контролируемых с огромной точностью.

Этап 3: Испарение исходного материала (абляция)

Внутри камеры исходный материал, известный как мишень, бомбардируется энергией, чтобы превратить его из твердого состояния в пар.

Это часто достигается с помощью таких методов, как электронный луч или электрическая дуга, для воздействия на мишень, высвобождая отдельные атомы или молекулы. Это «физическое осаждение из паровой фазы» (PVD).

Этап 4: Транспортировка и осаждение

Испаренный материал движется по прямой линии через вакуум и конденсируется на более холодной поверхности оптических компонентов.

Этот процесс наращивает покрытие атом за атомом, создавая исключительно тонкую и однородную пленку. Для сложных покрытий этот процесс повторяется с использованием различных материалов для создания стопки из нескольких слоев.

Этап 5: Опциональная газовая реакция

В некоторых случаях в камеру вводится реактивный газ, такой как кислород или азот.

Испаренные атомы металла реагируют с этим газом по мере их осаждения на подложке, образуя определенное соединение (например, нитрид титана или диоксид кремния) с уникальными оптическими или прочными свойствами.

Обеспечение производительности: заключительные шаги и контроль качества

Покрытие так же хорошо, как и его измеренная производительность. Процесс завершается проверкой и возвращением к нормальным атмосферным условиям.

Этап 6: Охлаждение и продувка камеры

После завершения осаждения системе дают остыть. Затем камеру осторожно заполняют инертным газом, таким как аргон, чтобы безопасно вернуть ее к атмосферному давлению.

Этап 7: Строгий контроль качества

Готовые компоненты проходят строгие испытания. Каждая партия проверяется для обеспечения согласованности и производительности.

Специализированные приборы, такие как спектрофотометры, используются для измерения того, как покрытие отражает и пропускает свет, в то время как рентгенофлуоресцентный (XRF) аппарат может проверить толщину и состав пленки.

Понимание компромиссов

Хотя процесс нанесения оптических покрытий является мощным, он сопряжен с присущими ему сложностями и ограничениями, которыми необходимо управлять.

Сложность процесса против производительности

Это высокотехнологичный и часто медленный процесс. Исключительные оптические характеристики, долговечность и достижимая точность достигаются за счет более высокой стоимости и сложности по сравнению со стандартными методами нанесения покрытий.

Совместимость подложки

Материал подложки должен выдерживать вакуум и изменения температуры внутри камеры без деформации или выделения собственных газов («газовыделение»), что загрязнило бы процесс.

Толщина и однородность слоя

Достижение идеально однородной толщины покрытия, особенно на изогнутой линзе, является серьезной инженерной задачей. Весь процесс зависит от строгого контроля температуры, давления и скорости осаждения, чтобы гарантировать, что каждая часть оптики работает одинаково.

Выбор правильного варианта для вашего применения

Конкретные параметры процесса нанесения покрытия настраиваются в соответствии с желаемым оптическим результатом.

- Если ваш основной фокус — высокоэффективное антибликовое покрытие: Вам нужен многослойный процесс PVD с чрезвычайно точным контролем толщины для управления интерференцией света в разных длинах волн.

- Если ваш основной фокус — создание долговечного зеркала: Однослойный процесс PVD с использованием высокоотражающего материала, такого как алюминий или серебро, часто является наиболее эффективным и прямым решением.

- Если ваш основной фокус — фильтрация определенных длин волн света: Выбор материалов покрытия и точная толщина каждого слоя имеют первостепенное значение, поскольку эти факторы напрямую определяют характеристики отсечки и полосы пропускания фильтра.

Понимание этого процесса атомно-уровневого инжиниринга — первый шаг к определению покрытия, отвечающего вашим точным требованиям к производительности.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка | Тщательная очистка подложки | Обеспечивает идеальную адгезию и устраняет загрязнители, вызывающие рассеяние света. |

| 2. Среда | Создание высокого вакуума | Удаляет воздух и пар для предотвращения загрязнений и обеспечения однородной пленки. |

| 3. Осаждение | Испарение исходного материала (абляция) | Высвобождает атомы/молекулы из мишени с помощью электронного луча или дуги. |

| 4. Осаждение | Транспортировка и конденсация | Наращивает покрытие атом за атомом на подложке для сверхтонких слоев. |

| 5. (Опционально) | Введение реактивного газа | Образует соединения, такие как нитрид титана, для придания специфических оптических/прочных свойств. |

| 6. Завершение | Охлаждение и продувка камеры | Безопасно возвращает систему к атмосферному давлению с помощью инертного газа. |

| 7. Проверка | Строгий контроль качества | Использует спектрофотометры и XRF для проверки производительности, толщины и состава. |

Готовы достичь точных оптических характеристик для вашего применения?

Сложный процесс нанесения оптических покрытий требует надежного, высокопроизводительного оборудования для обеспечения чистоты, однородности и точного контроля толщины. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для лабораторных нужд, включая системы вакуумного осаждения и приборы контроля качества.

Мы можем предоставить инструменты и опыт, чтобы помочь вам разработать высокоэффективные антибликовые покрытия, долговечные зеркала или точные оптические фильтры. Давайте обсудим требования вашего проекта и то, как мы можем поддержать ваши цели в области исследований и разработок и производства.

Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений