По своей сути, нанесение пленки — это процесс, при котором материал преобразуется в пар, транспортируется, а затем конденсируется на поверхности, называемой подложкой, для формирования чрезвычайно тонкого слоя. Вся эта последовательность выполняется в строго контролируемой среде, как правило, в вакууме, чтобы обеспечить чистоту и желаемые свойства получаемой пленки.

Успех любого процесса нанесения пленки заключается не в одном шаге, а в тщательном выполнении многостадийной последовательности. От подготовки подложки до контроля среды нанесения и выбора правильного механизма транспортировки материала — каждый этап имеет решающее значение для достижения требуемой толщины, чистоты и структуры конечной пленки.

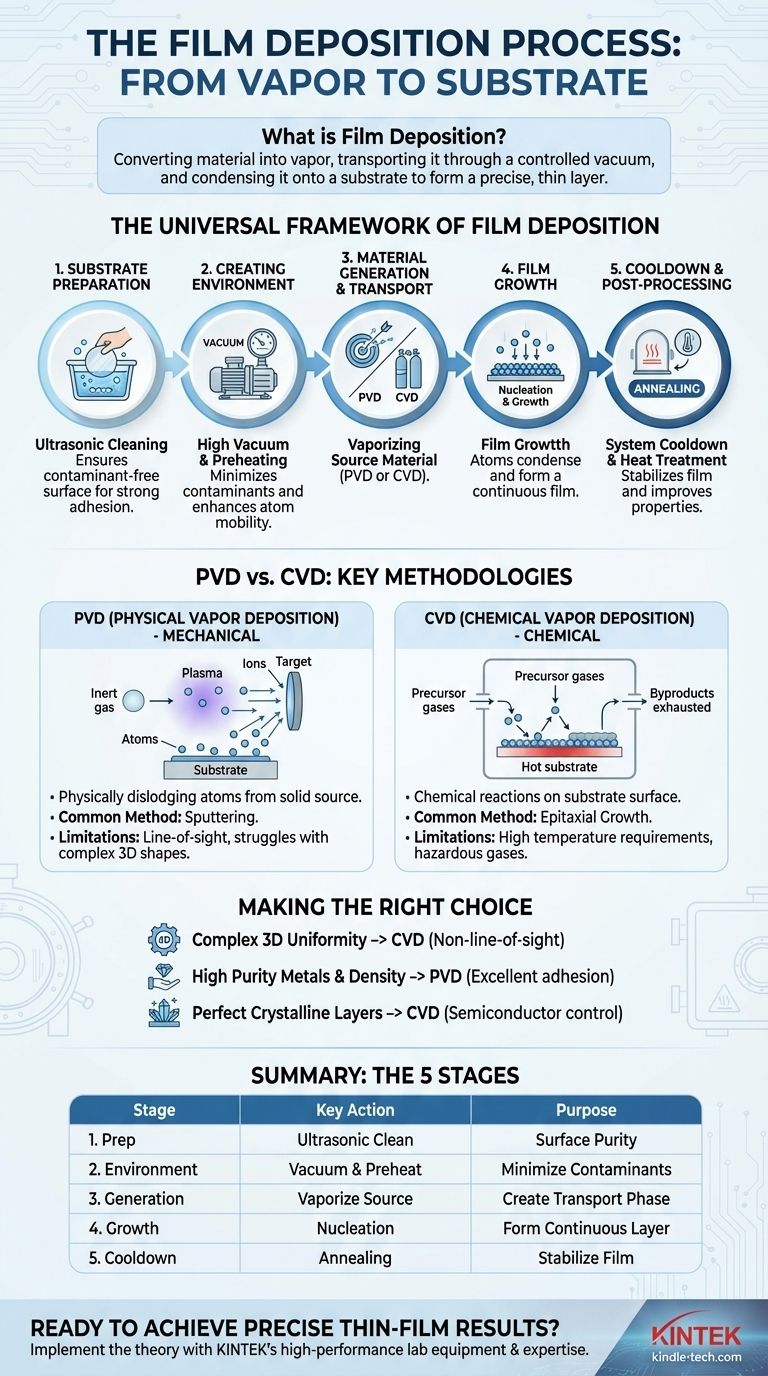

Универсальная структура нанесения пленок

Практически все методы нанесения тонких пленок, будь то физические или химические, следуют схожей пятиэтапной хронологической структуре. Понимание этой последовательности необходимо для диагностики проблем и оптимизации результатов.

Этап 1: Подготовка подложки

Прежде чем начнется нанесение, поверхность подложки должна быть безупречно чистой. Любые загрязнения могут нарушить адгезию и чистоту пленки.

Этот этап обычно включает ультразвуковую очистку в различных растворителях для удаления масел и частиц. Затем очищенная подложка надежно закрепляется на держателе внутри камеры нанесения.

Этап 2: Создание среды нанесения

Процесс требует строго контролируемой среды, что обычно означает создание вакуума.

Камера откачивается до высокого вакуума для минимизации фоновых газов и загрязнителей. Этот этап «набора» гарантирует, что в процессе участвуют только предполагаемые материалы. Подложка также может быть предварительно нагрета для улучшения подвижности осажденных атомов, что приведет к более плотной и однородной пленке.

Этап 3: Генерация и транспортировка материала

Это момент, когда исходный материал, или «мишень», преобразуется в паровую фазу, чтобы он мог переместиться к подложке.

Метод генерации является основным различием между различными семействами нанесения. Материал может быть физически выбит бомбардировкой ионами (PVD) или синтезирован из исходных газов (CVD).

Этап 4: Рост пленки на подложке

Когда испаренный материал достигает подложки, он конденсируется и начинает формировать пленку.

Это включает адсорбцию атомов на поверхности, диффузию для поиска стабильных мест роста и, в конечном итоге, формирование сплошного слоя посредством процесса, называемого нуклеацией и ростом.

Этап 5: Охлаждение системы и постобработка

После достижения желаемой толщины пленки процесс останавливается, и система начинает фазу «спада».

Камера осторожно возвращается к температуре и давлению окружающей среды. В некоторых случаях пленка может подвергаться отжигу — виду термической обработки — для улучшения ее кристаллической структуры или других свойств.

Ключевые методологии нанесения: PVD против CVD

Хотя пятиэтапная структура универсальна, специфика Этапа 3 (генерация и транспортировка) определяет две основные категории нанесения: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы (PVD): Механический подход

PVD включает физическое удаление атомов с твердого исходного материала и их осаждение на подложке.

При распылении, распространенном методе PVD, камера заполняется инертным газом, таким как аргон. Этот газ возбуждается в плазму, и его ионы ускоряются, чтобы ударить по мишени-источнику, физически выбивая атомы, которые затем перемещаются и покрывают подложку.

Химическое осаждение из паровой фазы (CVD): Химический подход

CVD создает пленку посредством химических реакций, происходящих непосредственно на поверхности подложки.

В камеру вводятся летучие исходные газы. На горячей поверхности подложки эти газы разлагаются или вступают в реакцию друг с другом. Нелетучие продукты этой реакции осаждаются на поверхности, наращивая пленку атом за атомом, в то время как газообразные побочные продукты выводятся.

Понимание компромиссов

Ни PVD, ни CVD не являются универсально превосходящими; выбор полностью зависит от применения и желаемых характеристик пленки.

Ограничения PVD

PVD, как правило, является процессом с прямой видимостью. Это означает, что он отлично подходит для нанесения покрытий на плоские поверхности, но с трудом равномерно покрывает сложные трехмерные формы с поднутрениями или скрытыми областями.

Ограничения CVD

Химическая природа CVD часто требует высоких температур подложки для инициирования необходимых реакций. Кроме того, исходные газы могут быть высокотоксичными, легковоспламеняющимися или коррозионными, что требует значительной инфраструктуры безопасности.

Критическая роль контроля

Оба метода требуют чрезвычайно точного контроля параметров процесса. Такие факторы, как давление, температура, расход газа и уровни мощности, должны строго регулироваться, поскольку даже незначительные отклонения могут резко изменить свойства конечной пленки.

Сделайте правильный выбор для вашей цели

Конкретные требования вашего приложения определят наиболее подходящий метод нанесения.

- Если ваш основной акцент — равномерное покрытие сложной 3D-детали: CVD, как правило, является лучшим выбором из-за его непрямого характера, позволяющего исходным газам достигать всех поверхностей.

- Если ваш основной акцент — нанесение чистых металлов или сплавов с высокой плотностью: Методы PVD, такие как распыление, являются отраслевым стандартом, известным производством высокочистых пленок с отличной адгезией.

- Если ваш основной акцент — выращивание высокосовершенных кристаллических слоев для электроники: CVD является доминирующей технологией в полупроводниковой промышленности благодаря своей способности создавать эпитаксиальные пленки с исключительным контролем.

В конечном счете, овладение нанесением пленок сводится к пониманию этой фундаментальной структуры, а затем к выбору конкретного метода, компромиссы которого лучше всего соответствуют вашей конечной цели.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка подложки | Ультразвуковая очистка и монтаж | Обеспечивает поверхность без загрязнений для прочной адгезии пленки. |

| 2. Создание среды | Вакуумирование и предварительный нагрев | Минимизирует загрязнения и подготавливает подложку к нанесению. |

| 3. Генерация материала | Испарение источника (PVD/CVD) | Создает паровую фазу материала для транспортировки. |

| 4. Рост пленки | Нуклеация и конденсация | Атомы образуют сплошной, однородный слой на подложке. |

| 5. Охлаждение и обработка | Отжиг и возврат давления | Стабилизирует пленку и улучшает ее конечные свойства. |

Готовы достичь точных результатов в области тонких пленок?

Понимание теории — это первый шаг; ее реализация требует правильного оборудования и опыта. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для всех ваших потребностей в нанесении покрытий, независимо от того, работаете ли вы с PVD, CVD или другими передовыми методами.

Мы предоставляем надежные инструменты и экспертную поддержку, чтобы помочь вашей лаборатории:

- Обеспечить контроль процесса: Достичь точных параметров, необходимых для получения стабильных, высококачественных пленок.

- Выбрать правильный метод: Получить рекомендации о том, подходит ли PVD или CVD для вашего конкретного материала и применения.

- Оптимизировать рабочий процесс: От подготовки подложки до окончательного отжига — оптимизируйте весь процесс нанесения.

Давайте обсудим требования вашего проекта. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для задач вашей лаборатории по созданию тонких пленок.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям