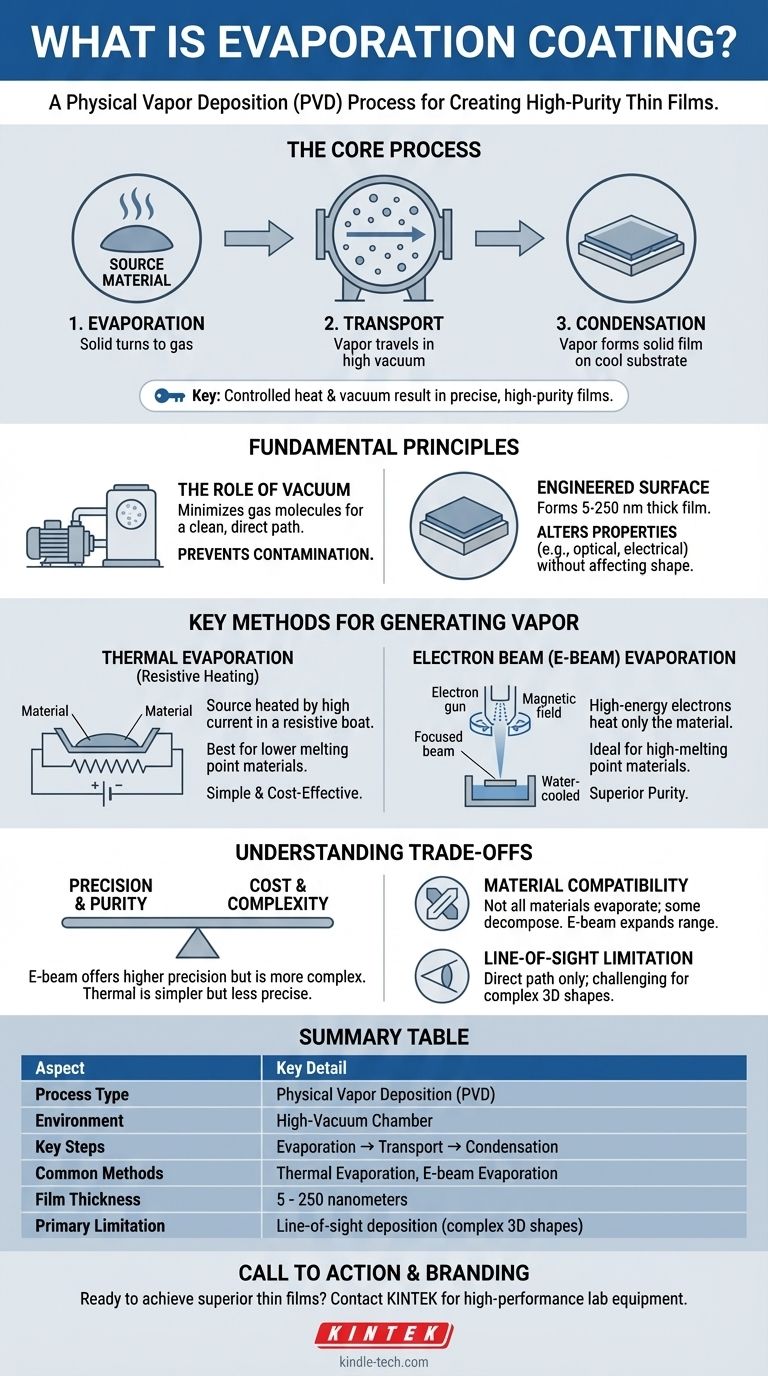

По своей сути, вакуумное напыление — это процесс, при котором исходный материал нагревается в высоковакуумной камере до тех пор, пока он не испарится. Затем этот пар перемещается через вакуум и конденсируется на более холодном целевом объекте, известном как подложка, образуя исключительно тонкую и однородную пленку.

Главная задача вакуумного напыления заключается не просто в превращении твердого тела в газ. Речь идет о точном контроле тепла и вакуумной среды для транспортировки испаренного материала на подложку, что приводит к получению высокочистой пленки с конкретными, спроектированными свойствами.

Фундаментальные принципы вакуумного напыления

Весь процесс, представляющий собой форму физического осаждения из паровой фазы (PVD), можно разбить на четкую последовательность событий, использующих базовые законы физики в строго контролируемой среде.

Трехэтапная последовательность

Во-первых, энергия подается на исходный материал, заставляя его испаряться (или сублимироваться) в газообразное состояние. Во-вторых, эти испаренные частицы транспортируются через вакуумную камеру. Наконец, достигнув более холодной подложки, пар конденсируется обратно в твердое тело, образуя желаемую тонкую пленку.

Критическая роль вакуума

Этот процесс происходит в условиях высокого вакуума по двум критически важным причинам. Вакуум минимизирует количество молекул окружающего газа, что предотвращает их столкновение с испаренным материалом. Это обеспечивает чистый, прямой путь «прямой видимости» к подложке, что приводит к получению пленки очень высокой чистоты.

Результат: спроектированная поверхность

Полученное покрытие обычно имеет толщину от 5 до 250 нанометров. Оно предназначено для изменения поверхностных свойств подложки — таких как ее оптические, электрические или износостойкие характеристики — без изменения основной формы или точности размеров объекта.

Ключевые методы генерации пара

Метод, используемый для нагрева и испарения исходного материала, является определяющим фактором в процессе, влияющим на точность, чистоту и стоимость покрытия.

Термическое испарение (резистивный нагрев)

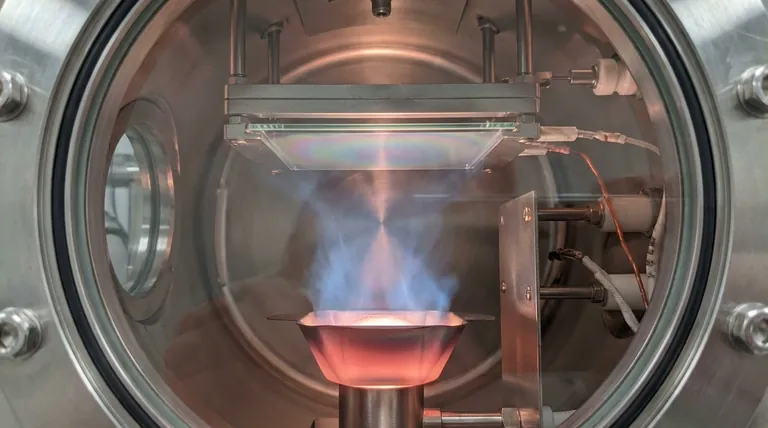

В этом методе исходный материал помещается в небольшой контейнер, или «лодочку», изготовленную из резистивного материала, такого как вольфрам. Через лодочку пропускается сильный электрический ток, нагревая ее и вызывая испарение исходного материала внутри.

Электронно-лучевое (ЭЛ) испарение

Электронно-лучевое испарение использует высокоэнергетический пучок электронов, направляемый магнитными полями, для нагрева исходного материала. Материал удерживается в водоохлаждаемом медном тигле, а сфокусированный электронный пучок обеспечивает интенсивный, локализованный нагрев для плавления и испарения только материала, а не контейнера.

Это позволяет осаждать материалы с очень высокими температурами плавления и приводит к получению пленок исключительно высокой чистоты, поскольку исключается загрязнение от нагревательного элемента.

Понимание компромиссов

Хотя вакуумное напыление является мощным методом, оно имеет присущие ему ограничения, которые необходимо учитывать для любого практического применения. Понимание этих ограничений является ключом к успешному результату.

Точность против стоимости

Более совершенные методы, такие как электронно-лучевое испарение, обеспечивают превосходный контроль над скоростью осаждения и чистотой пленки. Однако это сопряжено со значительно более высокой сложностью и стоимостью оборудования по сравнению с более простыми системами термического испарения.

Совместимость материалов

Не все материалы могут быть эффективно осаждены с помощью испарения. Некоторые соединения могут разлагаться при нагревании, а не чисто испаряться. Электронно-лучевое испарение расширяет спектр возможностей, включая тугоплавкие металлы и керамику, но выбор материала остается критическим ограничением.

Ограничение прямой видимости

Испарение — это процесс прямой видимости. Пар движется по прямой линии от источника к подложке. Это затрудняет получение однородного покрытия на сложных трехмерных объектах со скрытыми поверхностями или острыми углами.

Правильный выбор для вашей цели

Оптимальный подход полностью зависит от требований вашего проекта к чистоте, типу материала и бюджету.

- Если ваша основная цель — экономичность для простых покрытий: Термическое испарение часто является наиболее прямым и экономичным решением для материалов с более низкими температурами плавления.

- Если ваша основная цель — высокая чистота и осаждение тугоплавких материалов: Электронно-лучевое испарение является превосходным методом, обеспечивающим энергию и контроль, необходимые для требовательных применений.

- Если ваша основная цель — равномерное покрытие сложных форм: Возможно, вам потребуется изучить альтернативные методы PVD, такие как напыление, поскольку природа испарения «прямой видимости» может быть значительным ограничением.

Понимая эти основные принципы и компромиссы, вы можете выбрать точную стратегию нанесения покрытия, которая соответствует вашей конкретной технической цели.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Среда | Высоковакуумная камера |

| Ключевые этапы | Испарение → Транспортировка → Конденсация |

| Распространенные методы | Термическое испарение, электронно-лучевое (ЭЛ) испарение |

| Типичная толщина пленки | 5 - 250 нанометров |

| Основное ограничение | Осаждение прямой видимости (сложно для сложных 3D-форм) |

Готовы получить превосходные тонкие пленки для вашей лаборатории? Правильная система вакуумного напыления имеет решающее значение для качества ваших исследований или производства. KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы термического и электронно-лучевого испарения, разработанные для удовлетворения точных требований вашего применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как наши решения могут улучшить ваш процесс нанесения покрытия, повысить чистоту и обеспечить успех вашего проекта.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Испарительная лодочка для органических веществ

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок

- Что такое процесс испарения в полупроводниках? Руководство по нанесению тонких пленок

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям