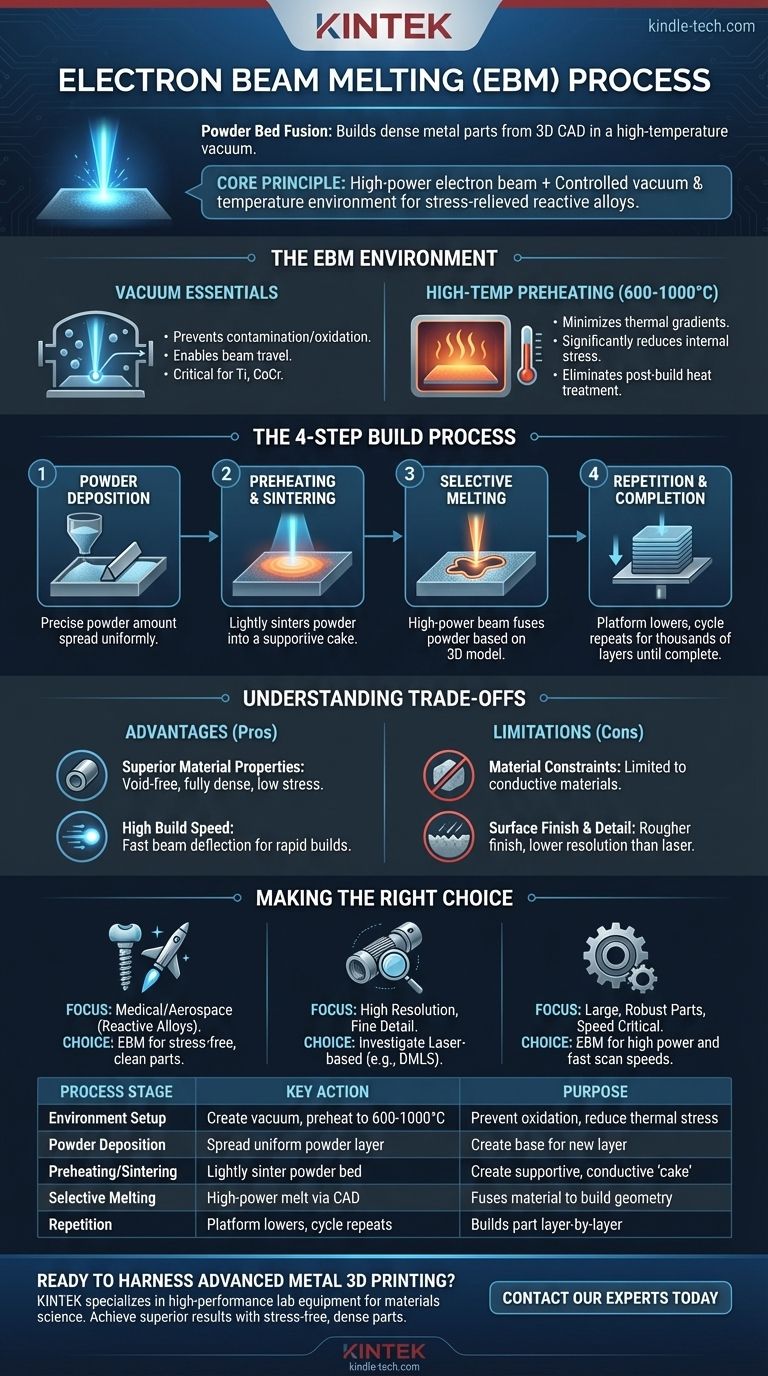

Электронно-лучевая плавка (EBM) — это технология послойного синтеза из порошкового слоя, которая позволяет создавать полностью плотные металлические детали непосредственно по 3D CAD-модели. Она использует мощный, управляемый компьютером электронный луч в высокотемпературном вакууме для плавления и сплавления последовательных слоев металлического порошка, создавая сложные геометрии, которые невозможно получить традиционными методами производства.

Основной принцип EBM заключается в уникальном сочетании мощного источника энергии (электронного луча) и контролируемой среды (высокий вакуум и высокая температура). Этот процесс специально разработан для производства деталей со снятыми напряжениями из реактивных и высокопроизводительных сплавов.

Среда EBM: Вакуум и высокая температура

Прежде чем начнется какое-либо плавление, машина должна создать очень специфическую среду. Это основной фактор, который отличает EBM от других процессов аддитивного производства металлов.

Почему вакуум необходим

Весь процесс сборки EBM происходит в глубоком вакууме. Это служит двум критически важным целям. Во-первых, электроны не могут эффективно перемещаться по воздуху, поэтому вакуум обеспечивает четкий путь от эмиттера луча к порошковому слою.

Во-вторых, вакуум создает бескислородную среду. Это крайне важно для предотвращения загрязнения и окисления реактивных материалов, таких как титан и кобальт-хром, что обеспечивает превосходные материальные свойства конечной детали.

Роль высокотемпературного предварительного нагрева

EBM работает при исключительно высоких температурах, часто от 600°C до 1000°C. Перед началом селективного плавления электронный луч предварительно нагревает каждый новый слой порошка.

Эта высокотемпературная среда минимизирует температурные градиенты внутри детали по мере ее создания. Это значительно снижает внутренние напряжения, что является основным преимуществом, часто устраняющим необходимость в термической обработке для снятия напряжений после сборки.

Пошаговый процесс сборки

После подготовки среды начинается послойный цикл сборки.

Шаг 1: Нанесение порошка

Бункер подает точное количество металлического порошка, а лезвие или ракель для повторного покрытия распределяет его тонким, равномерным слоем по платформе сборки.

Шаг 2: Предварительный нагрев и спекание слоя

Электронный луч, работающий на более низкой мощности, быстро сканирует весь порошковый слой. Этот шаг слегка спекает частицы порошка вместе.

Это создает полутвердый "пирог", который обеспечивает поддержку строящейся детали и помогает отводить тепло и электричество из зоны плавления.

Шаг 3: Селективное плавление

Следуя данным поперечного сечения 3D-модели для этого конкретного слоя, мощность электронного луча значительно увеличивается. Он точно трассирует геометрию компонента, полностью плавя частицы порошка и сплавляя их с нижним слоем.

Шаг 4: Повторение и завершение

Платформа сборки опускается на высоту одного слоя, и процесс повторяется. Новый слой порошка распределяется, предварительно нагревается, а затем селективно плавится. Этот цикл продолжается на протяжении тысяч слоев, пока конечная деталь не будет полностью сформирована, заключенная в "пирог" из полуспеченного порошка.

Понимание компромиссов

Как и любой производственный процесс, EBM имеет свой отчетливый профиль преимуществ и ограничений, что делает его подходящим для конкретных применений.

Преимущество: Превосходные материальные свойства

Сочетание вакуума и высокотемпературного предварительного нагрева приводит к получению бездефектных, полностью плотных деталей с низким остаточным напряжением и микроструктурой, аналогичной деформированным материалам.

Преимущество: Высокая скорость сборки

Электронный луч может отклоняться с помощью электромагнитных катушек, что позволяет ему перемещаться практически мгновенно между точками плавления. Это, в сочетании с его высокой мощностью, часто приводит к более быстрым темпам сборки по сравнению с лазерными системами.

Ограничение: Материальные ограничения

EBM полагается на электронный луч для нагрева порошка, поэтому процесс ограничен проводящими материалами. Он не подходит для полимеров, керамики или непроводящих композитов.

Ограничение: Качество поверхности и детализация элементов

EBM обычно использует более крупный размер частиц порошка и создает более крупную зону расплава, чем лазерные методы. Это приводит к более грубой поверхности детали в готовом виде и более низкому разрешению для очень тонких элементов или тонких стенок.

Выбор правильного решения для вашей цели

Выбор EBM требует сопоставления его уникальных характеристик процесса с вашими конкретными потребностями применения.

- Если ваша основная цель — производство медицинских имплантатов или аэрокосмических компонентов из реактивных сплавов, таких как титан или Ti-6Al-4V: EBM часто является лучшим выбором благодаря своему высокотемпературному процессу, снижающему напряжения, и вакууму без загрязнений.

- Если ваша основная цель — достижение максимально возможного разрешения, мельчайшей детализации элементов или гладкой поверхности в готовом виде: Вам следует рассмотреть лазерную технологию, такую как прямое лазерное спекание металлов (DMLS).

- Если ваша основная цель — производство более крупных, прочных деталей, где скорость критична, а более грубая поверхность приемлема или может быть обработана позже: Высокая мощность EBM и высокая скорость сканирования обеспечивают значительное производственное преимущество.

В конечном итоге, выбор EBM — это решение использовать высокоэнергетический процесс, который превосходно создает прочные, не подверженные напряжениям детали из некоторых самых передовых материалов в мире.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| Настройка среды | Создание глубокого вакуума и предварительный нагрев до 600-1000°C | Предотвращение окисления, снижение термического напряжения |

| Нанесение порошка | Распределение тонкого, равномерного слоя металлического порошка | Создание основы для нового слоя детали |

| Предварительный нагрев/Спекание | Электронный луч слегка спекает весь порошковый слой | Создание поддерживающего, проводящего "пирога" |

| Селективное плавление | Мощный луч плавит порошок в соответствии с CAD-моделью | Сплавление материала для создания геометрии детали |

| Повторение | Платформа опускается, и цикл повторяется | Послойное создание детали до завершения |

Готовы использовать мощь передовой 3D-печати металлом для вашей лаборатории?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, необходимых для расширения границ материаловедения и производства. Независимо от того, исследуете ли вы аддитивное производство для аэрокосмических компонентов или медицинских имплантатов, наш опыт поможет вам достичь превосходных результатов с деталями без напряжений и полностью плотными.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут поддержать ваши конкретные лабораторные и производственные цели.

Визуальное руководство

Связанные товары

- Трехмерный электромагнитный просеивающий прибор

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

Люди также спрашивают

- Каков принцип работы ситового анализатора? Достижение точного разделения частиц по размеру

- Что такое просеивание порошка? Руководство по точному разделению частиц по размеру

- Каковы различные типы просеивающих машин? Выберите правильное движение для вашего материала

- Каковы недостатки ситовой машины? Ключевые ограничения в анализе размера частиц

- Каково назначение вибрационного сита? Обеспечьте точный анализ размера частиц для вашей лаборатории