По сути, химическое осаждение из газовой фазы (CVD) — это производственный процесс, при котором на поверхности, называемой подложкой, формируется высокочистая твердая тонкая пленка. Это достигается путем подачи тщательно отобранных газов-прекурсоров в реакционную камеру. Затем эти газы вступают в химическую реакцию около нагретой подложки или на ней, и в результате образующийся твердый материал осаждается на ней, формируя желаемый слой.

Основной принцип CVD — это не просто конденсация; это контролируемая химическая реакция в газообразном состоянии, которая «выращивает» твердый материал на пластине. Этот метод является основополагающим для современного производства полупроводников, поскольку он позволяет точно наносить широкий спектр материалов, от изоляторов до проводников.

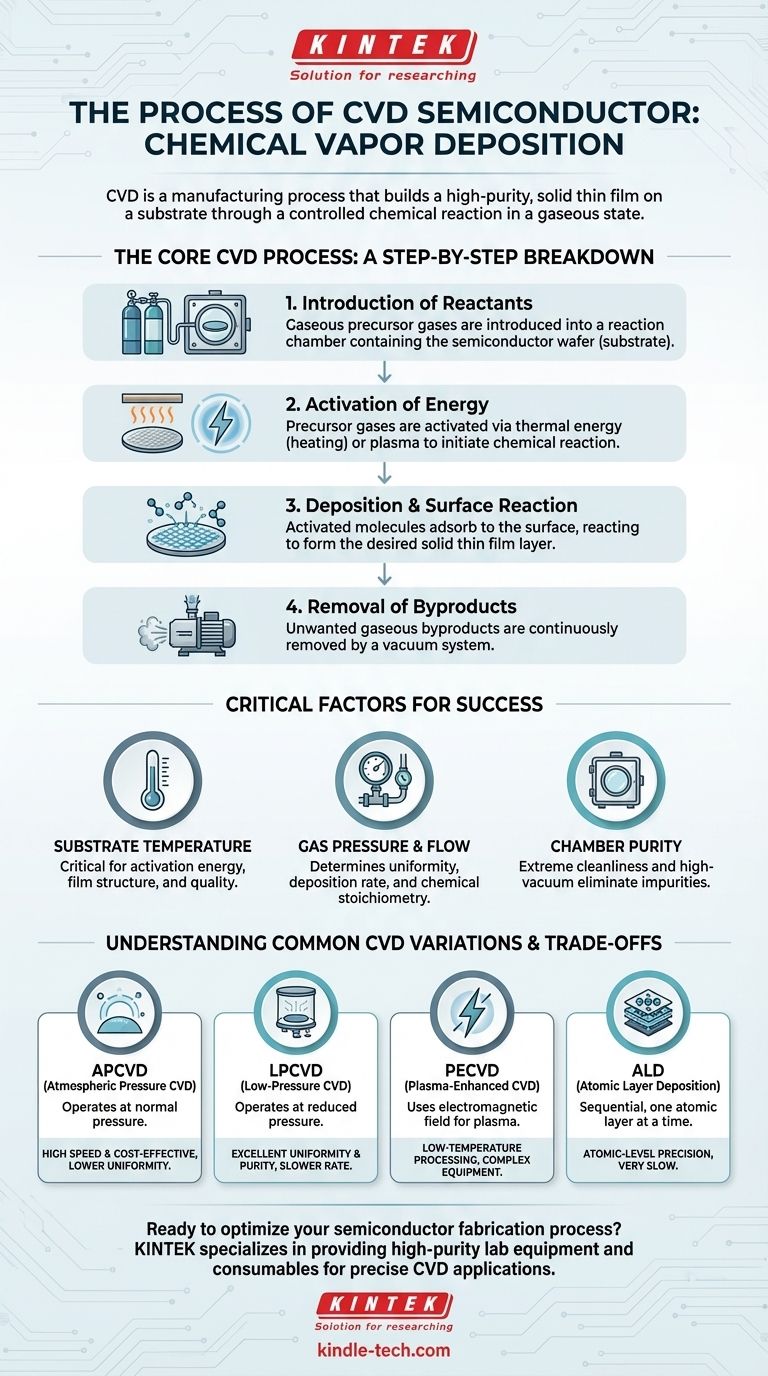

Основной процесс CVD: пошаговое описание

Весь процесс, от впрыска газа до формирования пленки, можно рассматривать как последовательность из четырех критических стадий. Каждая стадия точно контролируется для определения конечных свойств нанесенного слоя.

Этап 1: Введение реагентов

Процесс начинается с введения двух или более газообразных исходных материалов, называемых газами-прекурсорами, в реакционную камеру, содержащую полупроводниковую пластину (подложку).

Чистота этих газов и чистота камеры имеют первостепенное значение, поскольку даже мельчайшие примеси могут ухудшить электрические свойства конечного устройства.

Этап 2: Активация энергии

Газы-прекурсоры стабильны при комнатной температуре, и их необходимо «активировать» энергией для инициирования химической реакции.

Эта активация обычно достигается за счет тепловой энергии путем нагрева подложки до сотен или даже тысяч градусов Цельсия. В качестве альтернативы, для возбуждения газов при гораздо более низких температурах могут использоваться такие методы, как плазма.

Этап 3: Осаждение и поверхностная реакция

После активации молекулы газа диффундируют по камере и адсорбируются (образуют связь с) поверхностью подложки.

Здесь происходит ключевая химическая реакция. Адсорбированные молекулы вступают в реакцию, образуя желаемую твердую пленку, которая прочно связывается с пластиной. Структура и качество этой пленки в значительной степени зависят от условий в камере.

Этап 4: Удаление побочных продуктов

Химическая реакция, которая формирует твердую пленку, также производит нежелательные газообразные побочные продукты.

Эти побочные продукты непрерывно удаляются из камеры с помощью вакуумной системы. Эффективное удаление необходимо для предотвращения их вмешательства в процесс осаждения или включения в пленку в качестве загрязнителей.

Критические факторы для успешного осаждения

Успех процесса CVD зависит от тщательного контроля нескольких переменных окружающей среды. Эти факторы напрямую влияют на толщину, однородность и химический состав нанесенного слоя.

Температура подложки

Температура, пожалуй, является наиболее важной переменной. Она не только обеспечивает энергию активации для химической реакции, но и влияет на подвижность атомов на поверхности, что сказывается на кристаллической структуре и качестве пленки.

Давление и поток газа

Давление внутри реакционной камеры определяет путь и концентрацию молекул газа-прекурсора. Более низкое давление обеспечивает лучшую однородность пленки, в то время как атмосферное давление позволяет достичь более высоких скоростей осаждения. Скорость потока каждого газа контролирует стехиометрию реакции.

Чистота камеры

Производство полупроводников требует исключительной чистоты. Процесс проводится в условиях высокого вакуума для удаления кислорода, влаги и других реактивных частиц. Остаточный газ продувается, чтобы гарантировать, что происходит только намеченная химическая реакция.

Понимание компромиссов: распространенные варианты CVD

Не существует единственного метода CVD, идеального для всех применений. Инженеры выбирают конкретную технику в зависимости от требуемых свойств пленки, температурных ограничений и производственных затрат.

APCVD (CVD при атмосферном давлении)

Этот метод работает при нормальном атмосферном давлении. Он отличается очень высокими скоростями осаждения, что делает его быстрым и экономичным. Однако качество и однородность пленки могут быть ниже, чем при использовании других методов.

LPCVD (CVD при низком давлении)

Работая при пониженном давлении, LPCVD значительно улучшает однородность и чистоту пленки. Более низкое давление уменьшает нежелательные реакции в газовой фазе, гарантируя, что химия происходит преимущественно на поверхности пластины. Основным компромиссом является более медленная скорость осаждения.

PECVD (CVD с плазменным усилением)

PECVD использует электромагнитное поле для создания плазмы, которая возбуждает газы-прекурсоры. Это позволяет проводить осаждение при гораздо более низких температурах (например, < 400°C), что критически важно для защиты чувствительных структур устройства, уже построенных на пластине.

ALD (Послойное атомное осаждение)

ALD — это усовершенствованная, последовательная форма CVD, при которой газы-прекурсоры вводятся по одному. Этот процесс наносит идеально однородную пленку, ровно по одному атомному слою за раз. Он обеспечивает непревзойденный контроль и конформность на сложных 3D-структурах, но значительно медленнее, чем другие методы.

Соответствие метода CVD вашей цели

Выбор метода CVD всегда является стратегическим решением, обусловленным конечной целью для конкретного наносимого слоя.

- Если ваш основной фокус — высокая пропускная способность для толстых, менее критичных пленок: APCVD предлагает скорость и экономичность, необходимые для таких применений.

- Если ваш основной фокус — высокая чистота и однородность для критических слоев, таких как поликремний: LPCVD является отраслевым стандартом для получения высококачественных, воспроизводимых пленок.

- Если ваш основной фокус — нанесение пленки без повреждения нижележащих слоев: PECVD необходим, когда производственный процесс ограничен строгим термическим бюджетом.

- Если ваш основной фокус — максимальная точность и покрытие сложных 3D-наноструктур: ALD — единственный метод, обеспечивающий контроль на атомном уровне, необходимый для современных передовых устройств.

В конечном счете, химическое осаждение из газовой фазы — это основополагающая технология, которая позволяет инженерам создавать сложные многослойные структуры, определяющие каждый современный микрочип.

Сводная таблица:

| Метод CVD | Основное преимущество | Ключевое ограничение | Идеальный сценарий использования |

|---|---|---|---|

| APCVD | Высокая скорость осаждения, экономичность | Более низкая однородность пленки | Толстые, менее критичные пленки |

| LPCVD | Отличная однородность и чистота | Более медленная скорость осаждения | Критические слои, такие как поликремний |

| PECVD | Низкотемпературная обработка | Более сложное оборудование | Чувствительные к температуре структуры |

| ALD | Точность на атомном уровне, идеальная конформность | Очень медленное осаждение | Сложные 3D-наноструктуры |

Готовы оптимизировать свой процесс производства полупроводников? KINTEK специализируется на предоставлении высокочистого лабораторного оборудования и расходных материалов для точных применений CVD. Независимо от того, нужны ли вам реакторы, системы подачи прекурсоров или вакуумные компоненты, наши решения обеспечивают исключительную чистоту и контроль, необходимые для успешного нанесения тонких пленок. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в производстве полупроводников.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления