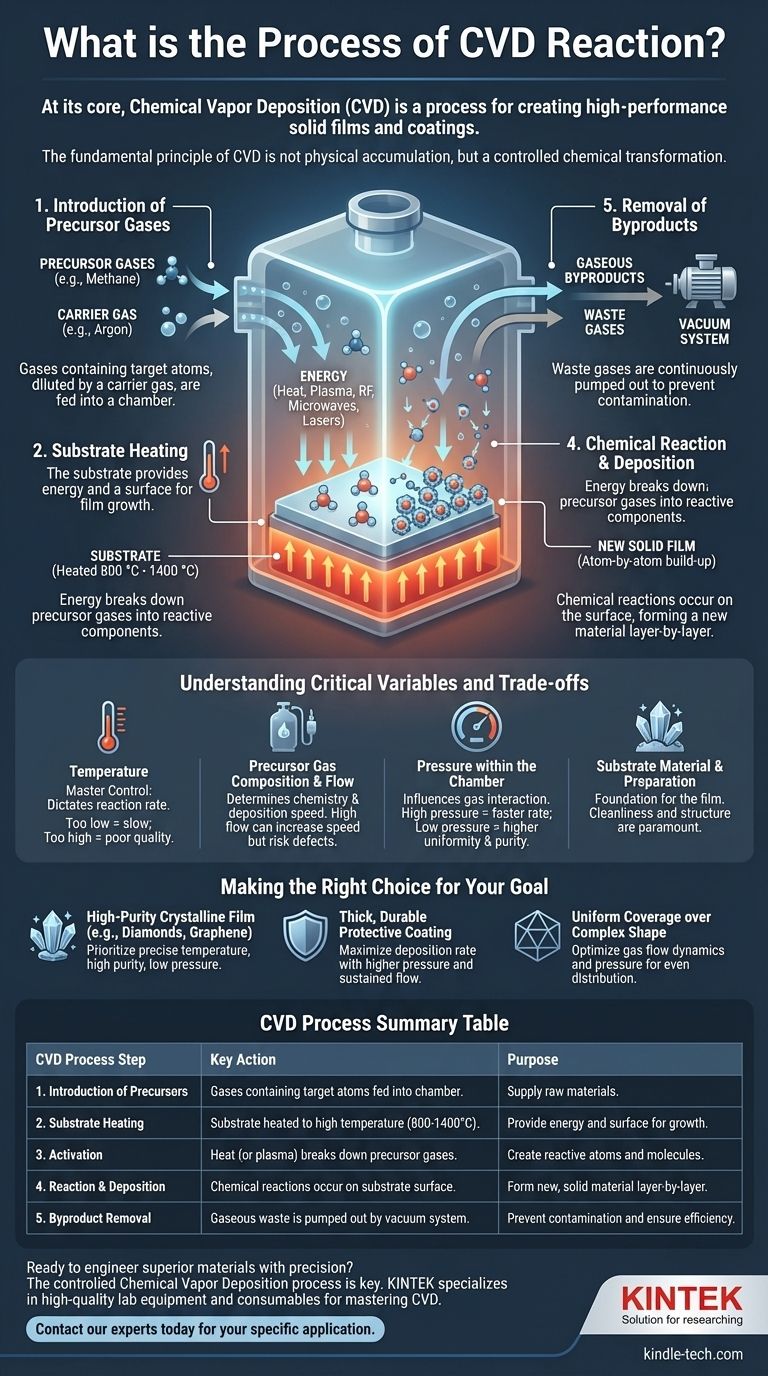

По своей сути, химическое осаждение из газовой фазы (CVD) — это процесс создания высокоэффективных твердых пленок и покрытий. Он работает путем введения реактивных газов в камеру, где они взаимодействуют с нагретой поверхностью, известной как подложка. Эта высокотемпературная среда вызывает химическую реакцию, в результате которой газы разлагаются и осаждают новый твердый материал, слой за слоем, непосредственно на поверхность подложки.

Фундаментальный принцип CVD — это не физическое накопление, а контролируемое химическое превращение. Он использует энергию для расщепления стабильных газов-прекурсоров на реактивные компоненты, которые затем поатомно строят новый твердый материал на подготовленной поверхности.

Пошаговый разбор процесса CVD

Чтобы по-настоящему понять CVD, мы должны рассматривать его как последовательность тщательно контролируемых событий. Каждый шаг критически важен для формирования высококачественной, однородной пленки.

Введение газов-прекурсоров

Процесс начинается с подачи одного или нескольких газов, известных как прекурсоры, в реакционную камеру. Эти газы содержат специфические атомы, необходимые для конечной пленки (например, метан для углеродной пленки).

Часто эти прекурсоры смешиваются с газом-носителем, который представляет собой инертный газ, такой как аргон. Это помогает разбавлять реагенты и контролировать их поток и распределение внутри камеры.

Роль подложки

Внутри камеры находится подложка — материал, который будет покрыт. Это не пассивный компонент; он активно нагревается до точной, высокой температуры, часто от 800 °C до 1400 °C.

Подложка служит двум целям. Во-первых, ее высокая температура обеспечивает необходимую энергию для инициирования химической реакции. Во-вторых, она предоставляет физическую поверхность для зарождения и роста новой пленки.

Активация с помощью энергии

Тепло является основным источником энергии в большинстве процессов CVD. Когда газы-прекурсоры контактируют с горячей подложкой, они получают достаточно тепловой энергии для разрыва своих химических связей.

В некоторых передовых методах CVD используются другие источники энергии, такие как ВЧ-плазма, микроволны или лазеры, чтобы помочь ионизировать газы. Это расщепляет их на более реактивные радикалы, что позволяет процессу протекать при более низких температурах.

Химическая реакция и осаждение

Как только газы-прекурсоры распадаются на реактивные атомы и молекулы, они диффундируют по поверхности подложки.

Ряд химических реакций происходит непосредственно на этой поверхности. Эти реакции перестраивают составляющие атомы в новый, стабильный, твердый материал, образуя тонкую пленку, которая прочно прилипает к подложке. Во многих случаях сама поверхность подложки действует как катализатор, способствуя этим реакциям.

Удаление побочных продуктов

Химические реакции, формирующие желаемую пленку, также создают нежелательные газообразные побочные продукты.

Эти отработанные газы непрерывно удаляются из камеры вакуумной системой. Этот шаг имеет решающее значение для предотвращения загрязнения пленки и обеспечения эффективного протекания реакции осаждения.

Понимание критических переменных и компромиссов

Качество, толщина и структура пленки, выращенной методом CVD, не случайны. Они являются прямым результатом тщательного контроля нескольких переменных процесса. Понимание этих компромиссов является ключом к освоению этой технологии.

Температура как главный регулятор

Температура подложки является наиболее критической переменной во всем процессе. Она напрямую определяет скорость химических реакций.

Слишком низкая температура приводит к медленной или отсутствующей реакции. Слишком высокая температура может привести к низкому качеству пленки или нежелательным реакциям в газовой фазе вдали от подложки.

Состав и расход газа-прекурсора

Тип и концентрация газов-прекурсоров определяют химический состав конечной пленки. Скорость потока, с которой вводятся эти газы, также критически важна.

Высокая скорость потока может увеличить скорость осаждения, но если она слишком высока, реагенты могут не успеть должным образом прореагировать на поверхности, что приведет к дефектам.

Давление внутри камеры

Давление внутри реакционной камеры влияет на то, как молекулы газа перемещаются и взаимодействуют.

Более высокое давление может увеличить скорость осаждения, но может снизить однородность покрытия. Более низкое давление часто дает более однородные, более чистые пленки, но с меньшей скоростью.

Материал и подготовка подложки

Подложка является основой пленки. Ее собственный химический состав может влиять на реакцию, иногда действуя как катализатор, как это видно при выращивании графена на меди.

Кроме того, чистота и кристаллическая структура поверхности подложки имеют первостепенное значение, поскольку любое несовершенство может быть передано растущей пленке.

Правильный выбор для вашей цели

Управление процессом CVD заключается в балансировании этих переменных для достижения конкретного результата. Ваша основная цель будет диктовать ваш подход.

- Если ваша основная цель — создание высокочистой кристаллической пленки (например, алмазов или графена): Вы должны уделять первостепенное внимание точному контролю температуры подложки, чистоты прекурсоров и низкому давлению в камере.

- Если ваша основная цель — нанесение толстого, прочного защитного покрытия: Вы, вероятно, будете использовать более высокое давление и постоянные скорости потока прекурсоров для максимизации скорости осаждения.

- Если ваша основная цель — достижение равномерного покрытия сложной формы: Ваша основная задача — оптимизация динамики газового потока и давления для обеспечения равномерного доступа реагентов ко всем поверхностям.

Понимая эти основные этапы процесса и контролирующие их переменные, вы можете эффективно использовать химическое осаждение из газовой фазы для создания материалов атом за атомом.

Сводная таблица:

| Этап процесса CVD | Ключевое действие | Цель |

|---|---|---|

| 1. Введение прекурсоров | Газы, содержащие целевые атомы, подаются в камеру. | Для подачи сырья для пленки. |

| 2. Нагрев подложки | Подложка нагревается до высокой температуры (800-1400°C). | Для обеспечения энергии для реакции и поверхности для роста. |

| 3. Активация | Тепло (или плазма) расщепляет газы-прекурсоры. | Для создания реактивных атомов и молекул. |

| 4. Реакция и осаждение | Химические реакции происходят на поверхности подложки. | Для формирования нового, твердого материала слой за слоем. |

| 5. Удаление побочных продуктов | Газообразные отходы откачиваются вакуумной системой. | Для предотвращения загрязнения и обеспечения эффективности реакции. |

Готовы создавать превосходные материалы с точностью?

Контролируемый процесс химического осаждения из газовой фазы является ключом к созданию высокоэффективных пленок для полупроводников, защитных покрытий и передовых материалов, таких как графен. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов — от реакторов до газов-прекурсоров — которые необходимы вашей лаборатории для освоения CVD.

Давайте обсудим ваше конкретное применение. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение CVD для ваших исследовательских и производственных целей.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD