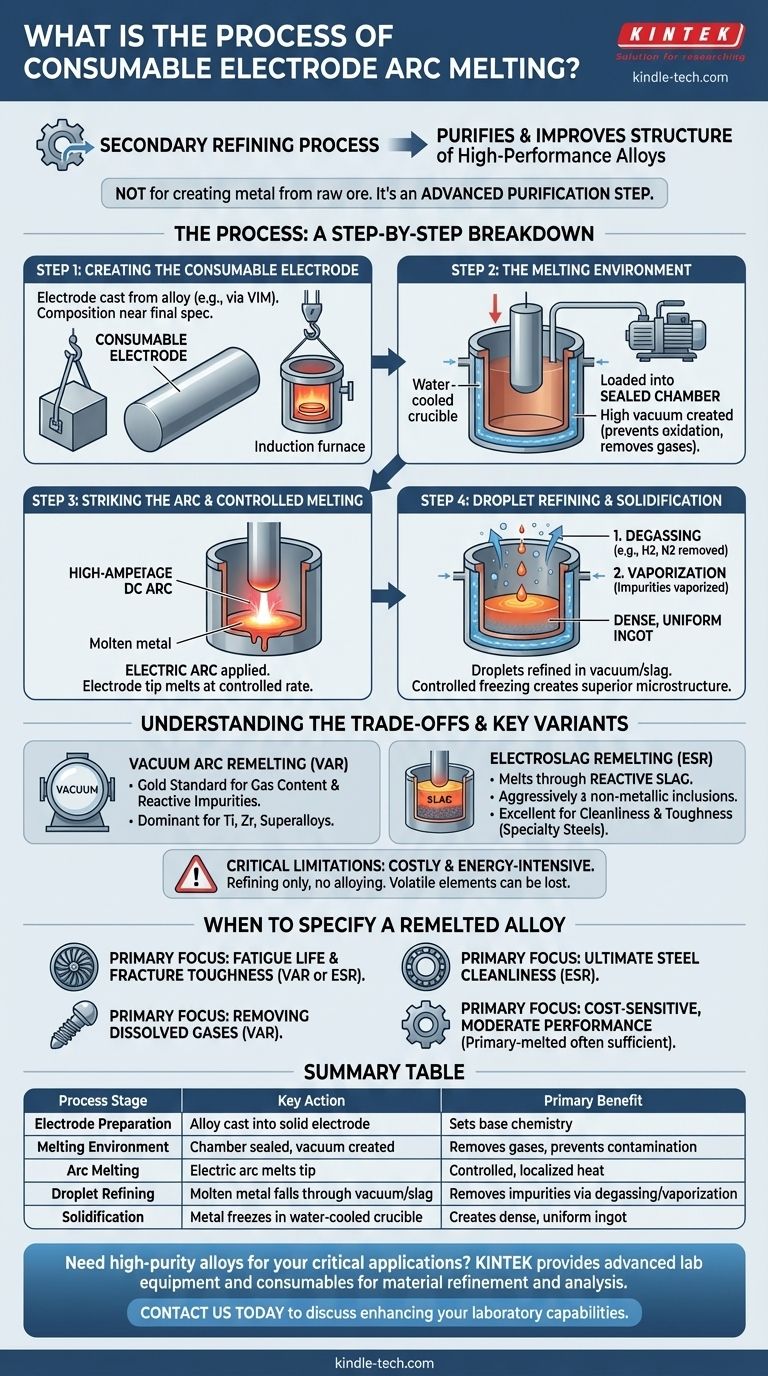

Дуговая плавка с расходуемым электродом — это вторичный процесс рафинирования, используемый для очистки и улучшения структуры высокоэффективных металлических сплавов. Он работает за счет использования электрода, отлитого из самого сплава, который постепенно плавится электрической дугой в контролируемой среде, как правило, в вакууме, и повторно затвердевает в водоохлаждаемом медном тигле, образуя новый, высокоочищенный слиток.

Этот процесс не предназначен для получения металла из руды. Это передовой этап очистки, который берет уже сформированный сплав и рафинирует его для достижения экстремальных уровней чистоты и структурной целостности, требуемых для критически важных применений в аэрокосмической отрасли, производстве медицинских имплантатов и выработке энергии.

Процесс: Пошаговое описание

По своей сути, плавка с расходуемым электродом — это контролируемая операция повторного плавления, предназначенная для удаления примесей и совершенствования внутренней структуры сплава. Наиболее распространенным вариантом является вакуумная дуговая переплавка (VAR), которую мы будем использовать в качестве основного примера.

Шаг 1: Создание расходуемого электрода

Процесс начинается не с лома или руды, а с большого твердого цилиндра сплава, который необходимо рафинировать. Этот цилиндр, называемый расходуемым электродом, обычно получают в результате первичного процесса плавки, такого как вакуумная индукционная плавка (VIM).

Состав этого электрода уже очень близок к конечному требуемому составу. Цель процесса переплавки — не изменить химический состав сплава, а очистить его.

Шаг 2: Среда плавления

Электрод вертикально загружается в герметичный водоохлаждаемый медный тигель. Затем из камеры откачивается воздух, создавая высокий вакуум.

Этот вакуум имеет решающее значение. Он предотвращает реакцию расплавленного металла с кислородом и азотом из воздуха, и, что более важно, помогает удалить растворенные газы, такие как водород, из сплава.

Шаг 3: Зажигание дуги и контролируемая плавка

Подается постоянный ток высокой силы и низкого напряжения, и между нижним кончиком электрода и небольшим количеством «пускового» материала на дне тигля зажигается электрическая дуга.

Интенсивный жар дуги, который может превышать температуру плавления металла, начинает плавить кончик электрода. Скорость плавления очень точно контролируется путем регулировки тока дуги.

Шаг 4: Рафинирование капель и затвердевание

По мере плавления электрода на его кончике образуется перегретая пленка жидкого металла. Этот металл падает каплями через вакуум в расплавленный бассейн (или «лужу») внизу.

Во время этого падения происходят два ключевых процесса рафинирования:

- Дегазация: Воздействие вакуума удаляет растворенные газы (например, водород, азот).

- Испарение: Примеси с низкой температурой кипения испаряются и удаляются вакуумной системой.

Расплавленный металл собирается и затвердевает в водоохлаждаемом медном тигле. Поскольку тигель интенсивно охлаждается, затвердевание происходит строго направленно — снизу вверх и от краев к центру. Этот контролируемый процесс замораживания создает плотный, однородный слиток с превосходной микроструктурой и вытесняет оставшиеся примеси в последний жидкий металл, который замерзает наверху.

Понимание компромиссов и ключевых вариантов

Плавление с расходуемым электродом — мощный, но дорогостоящий процесс. Понимание его вариаций и ограничений является ключом к его правильному назначению.

Вакуумная дуговая переплавка (VAR)

VAR является золотым стандартом для сплавов, где основную озабоченность вызывают газовое содержание и реакционноспособные примеси. Вакуумная среда исключительно эффективна для удаления растворенного водорода и летучих металлических элементов. Это доминирующий процесс для титана, циркония и многих никелевых суперсплавов.

Электрошлаковый переплав (ESR)

ESR — аналогичный процесс, но вместо вакуума электрод плавится в ванне из расплавленного, высокореактивного шлака. Капли металла должны пройти через этот шлак, прежде чем попасть в расплавленный бассейн.

Шлак действует как химический флюс, агрессивно поглощая неметаллические включения, такие как оксиды и сульфиды. Это делает ESR высокоэффективным для повышения чистоты и прочности специальных сталей, инструментальных сталей и некоторых никелевых сплавов.

Критические ограничения

Это не универсальное решение. Это дорогостоящий, энергоемкий процесс, который значительно увеличивает стоимость материала. Кроме того, это процесс рафинирования, а не легирования. Основной химический состав фиксируется с самого начала, а некоторые желательные, но летучие легирующие элементы могут быть потеряны в процессе вакуумирования.

Когда следует выбирать переплавленный сплав

Выбор этого процесса — стратегическое решение инвестировать в чистоту материала для достижения конкретной цели производительности.

- Если ваше основное внимание уделяется усталостной долговечности и ударной вязкости (например, диски авиационных двигателей, шасси): Выбирайте сплав VAR или ESR, чтобы минимизировать микроскопические включения, которые могут инициировать трещины.

- Если ваше основное внимание уделяется удалению растворенных газов (например, титановые аэрокосмические компоненты, медицинские имплантаты): VAR — это окончательный выбор благодаря его непревзойденной способности к дегазации.

- Если ваше основное внимание уделяется максимальной чистоте стали (например, высокоэффективные подшипники, формы для литья под давлением): ESR превосходит благодаря своей способности очищать расплав от серы и оксидных включений.

- Если ваше основное внимание уделяется экономически чувствительному применению с умеренными требованиями к производительности: Первично расплавленного сплава часто бывает достаточно, поскольку дополнительная стоимость переплавки может не дать пропорциональной выгоды.

В конечном счете, выбор переплавленного сплава — это то, как вы обеспечиваете максимальную целостность материала для применений, где производительность и надежность имеют первостепенное значение.

Сводная таблица:

| Этап процесса | Ключевое действие | Основное преимущество |

|---|---|---|

| Подготовка электрода | Сплав отливается в твердый электрод | Определяет базовый химический состав для рафинирования |

| Среда плавления | Камера герметизируется и создается вакуум | Удаляет растворенные газы и предотвращает загрязнение |

| Дуговая плавка | Электрическая дуга плавит кончик электрода | Обеспечивает контролируемый локализованный нагрев для точной плавки |

| Рафинирование капель | Жидкий металл падает через вакуум/шлак | Удаляет примеси посредством дегазации и испарения |

| Затвердевание | Металл замерзает в водоохлаждаемом медном тигле | Создает плотный, однородный слиток с превосходной структурой |

Нужны высокочистые сплавы для ваших критически важных применений? Процесс дуговой плавки с расходуемым электродом необходим для достижения экстремальной целостности материала, требуемой в компонентах для аэрокосмической отрасли, медицины и энергетики. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для поддержки этих требовательных отраслей. Позвольте нашим экспертам помочь вам выбрать правильные инструменты для рафинирования и анализа ваших материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории.

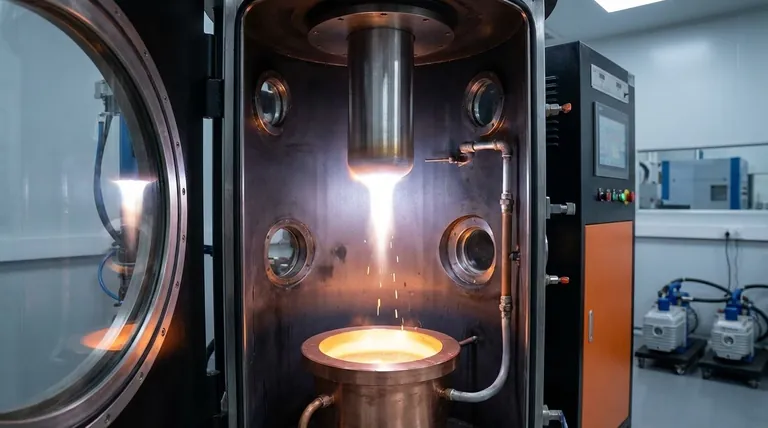

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Какая температура используется при закалке? Освойте ключ к успеху закалки стали

- Какие свойства могут изменяться в процессе термообработки? Контроль твердости, прочности и многое другое

- Почему медные фольговые электроды необходимо подвергать высокотемпературной сушке в вакуумной печи? Оптимизация сборки ячеек Li6PS5Cl

- Что такое спеченные компоненты? Руководство по высокоэффективному производству металлических деталей

- Какова основная функция сушильной печи высокого вакуума при подготовке мембран полимерных электролитов?

- Какую роль играет печь для вакуумного диффузионного соединения? Освоение высокоэффективного производства титановых ламинатов

- Из чего изготавливаются высокотемпературные печи? Графит против тугоплавких металлов: объяснение

- Что может произойти, если перегреть паяное соединение до добавления припоя? Избегайте этих распространенных ошибок при пайке.