По своей сути, физическое осаждение из паровой фазы (PVD) — это сложный процесс вакуумного нанесения покрытий. Он работает за счет превращения твердого материала в пар, который затем проходит через вакуум и конденсируется, атом за атомом, на поверхности объекта. Этот метод создает чрезвычайно тонкую, прочную и плотно связанную пленку, которая коренным образом улучшает свойства основного материала.

Центральный принцип PVD заключается не в нанесении слоя поверх поверхности, а в создании новой поверхности на молекулярном уровне. Этот процесс осаждения на основе вакуума создает пленку, которая связана с подложкой, что обеспечивает превосходную долговечность и производительность по сравнению с традиционным гальваническим покрытием или окраской.

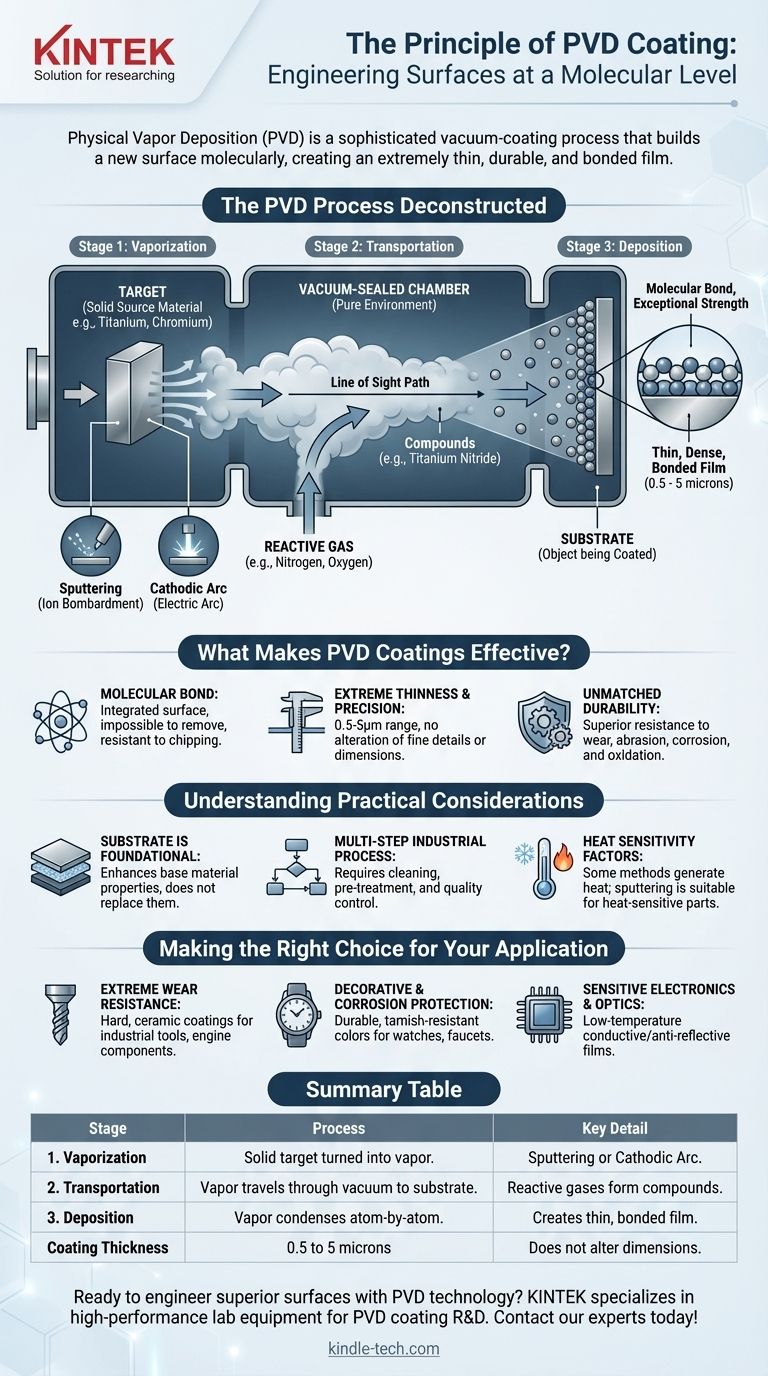

Процесс PVD в деталях

Чтобы по-настоящему понять PVD, лучше всего разбить его на три критических этапа. Весь процесс происходит внутри вакуумной камеры высокого разрешения, что необходимо для чистоты и качества конечного покрытия.

Важнейшая роль вакуума

Процесс должен происходить в вакууме для устранения любых посторонних частиц, таких как кислород или водяной пар. Это гарантирует, что испаренный материал покрытия не будет реагировать ни с чем в воздухе до того, как достигнет целевого объекта, обеспечивая чистую и идеально связанную пленку.

Этап 1: Испарение

Сначала твердый исходный материал, известный как мишень, должен быть преобразован в газообразный пар. Эта мишень изготовлена из материала, которым вы хотите покрыть, например, титана, хрома или циркония.

Общие методы испарения включают распыление, при котором мишень бомбардируется высокоэнергетическими ионами, или использование дугового катодного процесса, который использует электрическую дугу для испарения материала.

Этап 2: Транспортировка

После испарения облако атомов или ионов проходит через вакуумированную камеру от мишени к покрываемому объекту (подложке). Путь представляет собой прямую видимость, поэтому критически важны правильное расположение и закрепление деталей.

На этом этапе может быть введен реактивный газ, такой как азот или кислород. Это позволяет испаренному металлу вступать в реакцию и образовывать керамические соединения (например, нитрид титана), что резко изменяет свойства покрытия, такие как цвет и твердость.

Этап 3: Осаждение

Когда испаренные атомы ударяются о подложку, они конденсируются обратно в твердое состояние. Это происходит атом за атомом, формируя тонкую, плотную и высокооднородную пленку. Поскольку это происходит на молекулярном уровне, покрытие сцепляется с исключительно высокой прочностью.

Что делает покрытия PVD такими эффективными?

Принцип, лежащий в основе процесса, напрямую определяет его уникальные и ценные характеристики. PVD — это не просто еще одно покрытие; это форма инженерии поверхностей.

Молекулярная связь, а не слой краски

Процесс осаждения создает связанный слой, интегрированный с поверхностью подложки. Вот почему покрытия PVD почти невозможно удалить, и они исключительно устойчивы к сколам или шелушению.

Чрезвычайная тонкость и точность

Покрытия PVD удивительно тонкие, как правило, от 0,5 до 5 микрон. Это означает, что их можно наносить, не изменяя мелких деталей, текстуры поверхности или функциональных размеров основного элемента.

Непревзойденная долговечность

Полученные пленки невероятно твердые и плотные. Это придает им превосходную устойчивость к износу, истиранию, коррозии и окислению, значительно продлевая срок службы покрытого объекта.

Понимание практических аспектов

Несмотря на свою мощность, процесс PVD не является универсальным решением. Его эффективность зависит от конкретных условий и требований, которые необходимо понимать.

Подложка имеет основополагающее значение

Покрытие PVD улучшает свойства основного материала, но не заменяет их. Конечная производительность, включая предел усталости и долговечность, является комбинацией как покрытия, так и нижней подложки. Высокоэффективное покрытие не может исправить некачественный базовый материал.

Многоступенчатый промышленный процесс

Само осаждение — лишь часть более крупного рабочего процесса. Успешное применение PVD требует тщательной подготовки, включая очистку деталей, предварительную обработку и контроль качества, а затем тщательное закрепление внутри камеры.

Чувствительность к теплу может быть фактором

Некоторые методы PVD генерируют значительное тепло. Однако такие конкретные методы, как распыление, работают при очень низких температурах, что делает их пригодными для термочувствительных материалов, таких как пластик, электроника или даже биологические образцы для микроскопии.

Выбор правильного варианта для вашего применения

Универсальность PVD позволяет настраивать его для достижения конкретных результатов. Ваша конечная цель определит, как лучше всего применить этот процесс.

- Если ваш основной фокус — экстремальная износостойкость: PVD используется для нанесения твердых покрытий на основе керамики, таких как нитрид титана (TiN), на промышленные инструменты, сверла и компоненты двигателей, значительно увеличивая срок их службы.

- Если ваш основной фокус — декоративная отделка и защита от коррозии: PVD обеспечивает долговечные, устойчивые к потускнению цвета на таких предметах, как часы, смесители и ювелирные изделия, значительно превосходя по долговечности традиционное гальваническое покрытие.

- Если ваш основной фокус — покрытие чувствительной электроники или оптики: Низкотемпературные процессы PVD, такие как распыление, могут наносить проводящие или антибликовые пленки без повреждения деликатных компонентов под ними.

В конечном счете, физическое осаждение из паровой фазы — это точный и мощный инструмент для создания поверхностей со свойствами, которые просто недостижимы с помощью традиционных методов.

Сводная таблица:

| Этап | Процесс | Ключевая деталь |

|---|---|---|

| 1. Испарение | Твердый материал мишени превращается в пар. | Достигается путем распыления или дугового катодного процесса. |

| 2. Транспортировка | Пар проходит через вакуум к подложке. | Могут вводиться реактивные газы для образования соединений. |

| 3. Осаждение | Пар конденсируется атом за атомом на подложке. | Создает тонкую, плотную и прочно связанную пленку. |

| Толщина покрытия | От 0,5 до 5 микрон | Не изменяет размеры детали. |

Готовы создать превосходные поверхности с помощью технологии PVD?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы для исследований и разработок покрытий PVD. Независимо от того, требуется ли вам повышение износостойкости промышленных инструментов, нанесение долговечных декоративных покрытий или покрытие чувствительной электроники, наши решения разработаны для обеспечения точности и надежности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы PVD и расходные материалы могут удовлетворить ваши конкретные лабораторные и производственные потребности.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Автоматический вакуумный термопресс с сенсорным экраном

- Лабораторная экструзионная машина для выдувания трехслойной соэкструзионной пленки

Люди также спрашивают

- Каковы эффекты магнетронного распыления? Получите высококачественные, долговечные тонкие пленки для вашей лаборатории

- Что такое установка магнетронного напыления? Точное осаждение тонких пленок для передовых материалов

- Сколько существует типов напыления? Руководство по постоянному току, радиочастотам и передовым методам

- Что такое система напыления? Добейтесь непревзойденного осаждения тонких пленок для вашей лаборатории

- Что означает PVD-напыление? Руководство по высокопроизводительному осаждению тонких пленок