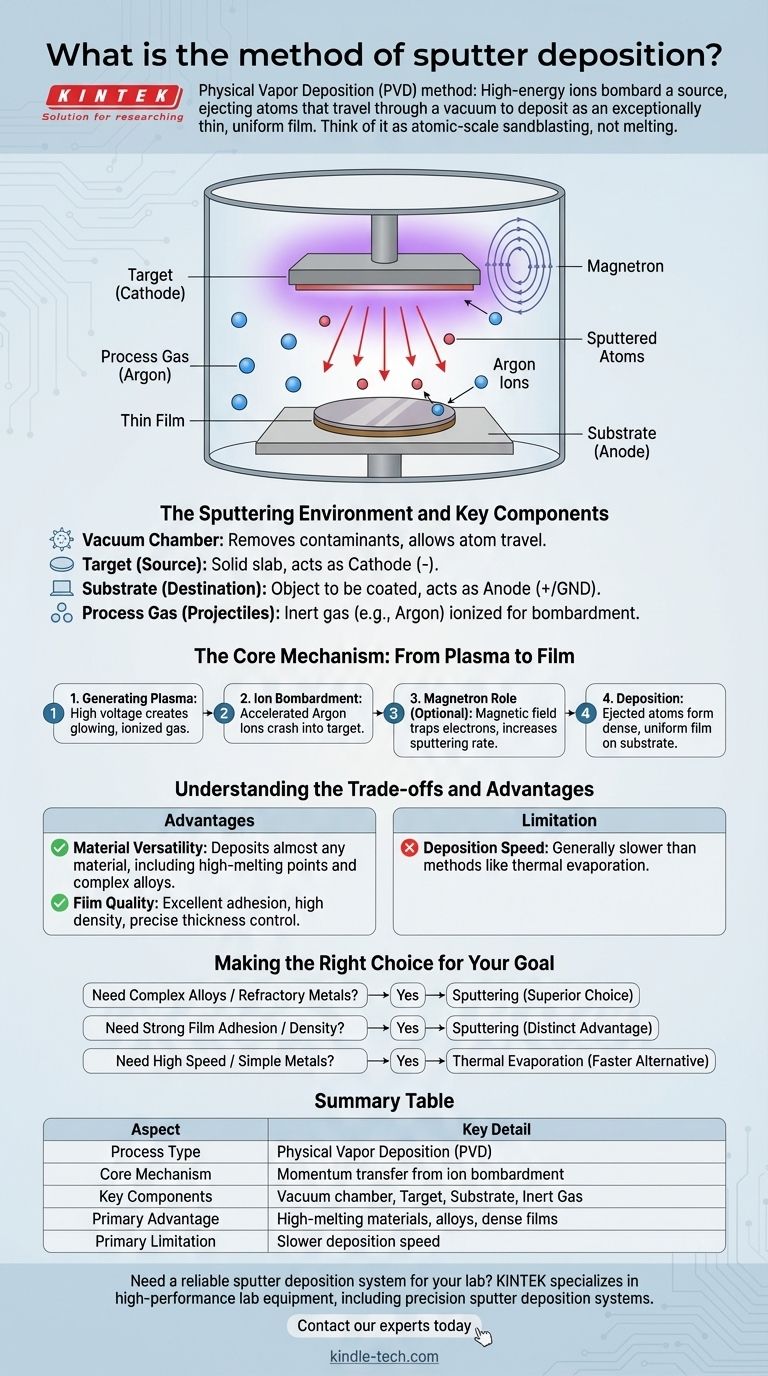

Магнетронное напыление — это метод физического осаждения из паровой фазы (PVD), при котором высокоэнергетические ионы используются для бомбардировки исходного материала, что приводит к выбросу или «распылению» его атомов. Эти выброшенные атомы затем проходят через вакуум и осаждаются на подложке, образуя исключительно тонкую и однородную пленку. Это скорее процесс, напоминающий пескоструйную обработку на атомном уровне, чем плавление.

По своей сути, напыление — это не химическая реакция, а процесс передачи импульса. Он использует энергичные ионы, как правило, из инертного газа, такого как аргон, для физического выбивания атомов из материала мишени и их повторного осаждения, что обеспечивает точный контроль над составом сложных тонких пленок.

Среда напыления и ключевые компоненты

Чтобы понять этот метод, необходимо сначала понять высококонтролируемую среду, в которой он происходит. Каждый компонент играет решающую роль в конечном качестве тонкой пленки.

Вакуумная камера

Весь процесс происходит внутри камеры, из которой можно откачать воздух. Высокий вакуум необходим для удаления атмосферных загрязнений и для того, чтобы распыленные атомы могли перемещаться от мишени к подложке, не сталкиваясь с другими молекулами газа.

Мишень (Источник)

Мишень — это твердая плита материала, который вы хотите нанести. В электрической схеме установки мишень функционирует как катод (отрицательно заряженный).

Подложка (Назначение)

Подложка — это объект или пластина, которая будет покрыта. Она устанавливается на держатель, который функционирует как анод (заземленный или положительно заряженный).

Процессный газ (Снаряды)

В камеру в небольших, контролируемых количествах вводится инертный газ, чаще всего аргон. Этот газ не является частью конечной пленки; его единственная цель — ионизироваться и использоваться в качестве «снарядов» для бомбардировки мишени.

Основной механизм: от плазмы к пленке

Процесс напыления представляет собой последовательность событий, преобразующих твердую мишень в точную тонкую пленку.

Шаг 1: Генерация плазмы

Между катодом (мишенью) и анодом (подложкой) прикладывается высокое напряжение. Это мощное электрическое поле ионизирует аргоновый газ, отрывая электроны от атомов аргона и создавая плазму — светящийся ионизированный газ, состоящий из положительных ионов аргона и свободных электронов.

Шаг 2: Бомбардировка ионами

Положительно заряженные ионы аргона в плазме ускоряются электрическим полем и с большой силой ударяются о отрицательно заряженную поверхность мишени. Это высокоэнергетическое столкновение физически выбивает атомы из материала мишени.

Шаг 3: Роль магнетронов

В современных системах для повышения эффективности используется метод, называемый магнетронное напыление. Вблизи поверхности мишени создается магнитное поле. Это поле задерживает свободные электроны из плазмы, заставляя их двигаться по спирали возле мишени, что резко увеличивает количество столкновений электронов с атомами аргона. Это приводит к образованию большего количества ионов аргона, что, в свою очередь, обеспечивает гораздо более высокую скорость напыления.

Шаг 4: Осаждение

Распыленные атомы, выброшенные из мишени, проходят через вакуум и попадают на подложку. Накапливаясь на поверхности, они образуют плотную, тонкую и высокооднородную пленку.

Понимание компромиссов и преимуществ

Напыление — невероятно мощная технология, но ее сильные стороны определяют идеальные области применения. Это не всегда лучший выбор по сравнению с другими методами, такими как химическое осаждение из паровой фазы (CVD) или термическое испарение.

Ключевое преимущество: Универсальность материалов

Основная сила напыления заключается в его способности наносить практически любой материал. Он особенно эффективен для материалов с очень высокими температурами плавления (таких как вольфрам или тантал) и для сложных сплавов или соединений. Поскольку мишень эродируется физически, а не плавится, состав нанесенной пленки остается идентичным исходному материалу.

Ключевое преимущество: Качество пленки

Высокая кинетическая энергия распыленных атомов приводит к получению пленок с превосходной адгезией к подложке и высокой плотностью. Процесс также обеспечивает очень точный контроль толщины пленки.

Основное ограничение: Скорость осаждения

Как правило, магнетронное напыление может быть более медленным процессом по сравнению с другими методами, такими как термическое испарение. Эффективность выбивания атомов с мишени, известная как «выход распыления», определяет общую скорость, что может стать ограничивающим фактором в крупносерийном производстве.

Выбор правильного метода в зависимости от цели

Выбор метода осаждения полностью зависит от требуемых вами свойств материала и производительности.

- Если ваш основной фокус — нанесение сложных сплавов или тугоплавких металлов: Напыление является превосходным выбором, поскольку оно сохраняет состав исходного материала без необходимости высокотемпературного испарения.

- Если ваш основной фокус — достижение сильной адгезии и плотности пленки: Высокая энергия частиц при напылении дает явное преимущество, создавая более прочные и надежные пленки, чем при использовании процессов с более низкой энергией.

- Если ваш основной фокус — покрытие больших площадей простыми металлами с высокой скоростью: Такой процесс, как термическое испарение, может оказаться более экономичной и быстрой альтернативой.

В конечном счете, магнетронное напыление обеспечивает исключительный уровень контроля для создания высокопроизводительных тонких пленок атом за атомом.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Передача импульса от ионной бомбардировки |

| Ключевые компоненты | Вакуумная камера, мишень (катод), подложка (анод), инертный газ (например, аргон) |

| Основное преимущество | Отлично подходит для материалов с высокой температурой плавления, сплавов и плотных, адгезионных пленок |

| Основное ограничение | Как правило, более низкая скорость осаждения по сравнению с такими методами, как термическое испарение |

Нужна надежная система магнетронного напыления для вашей лаборатории?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы магнетронного напыления, разработанные для обеспечения точности и надежности. Независимо от того, работаете ли вы со сложными сплавами, тугоплавкими металлами или вам требуются пленки с превосходной адгезией, наши решения адаптированы для удовлетворения строгих требований лабораторных исследований и разработок.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология напыления может улучшить ваши приложения по нанесению тонких пленок и помочь достичь ваших конкретных целей в материаловедении.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству