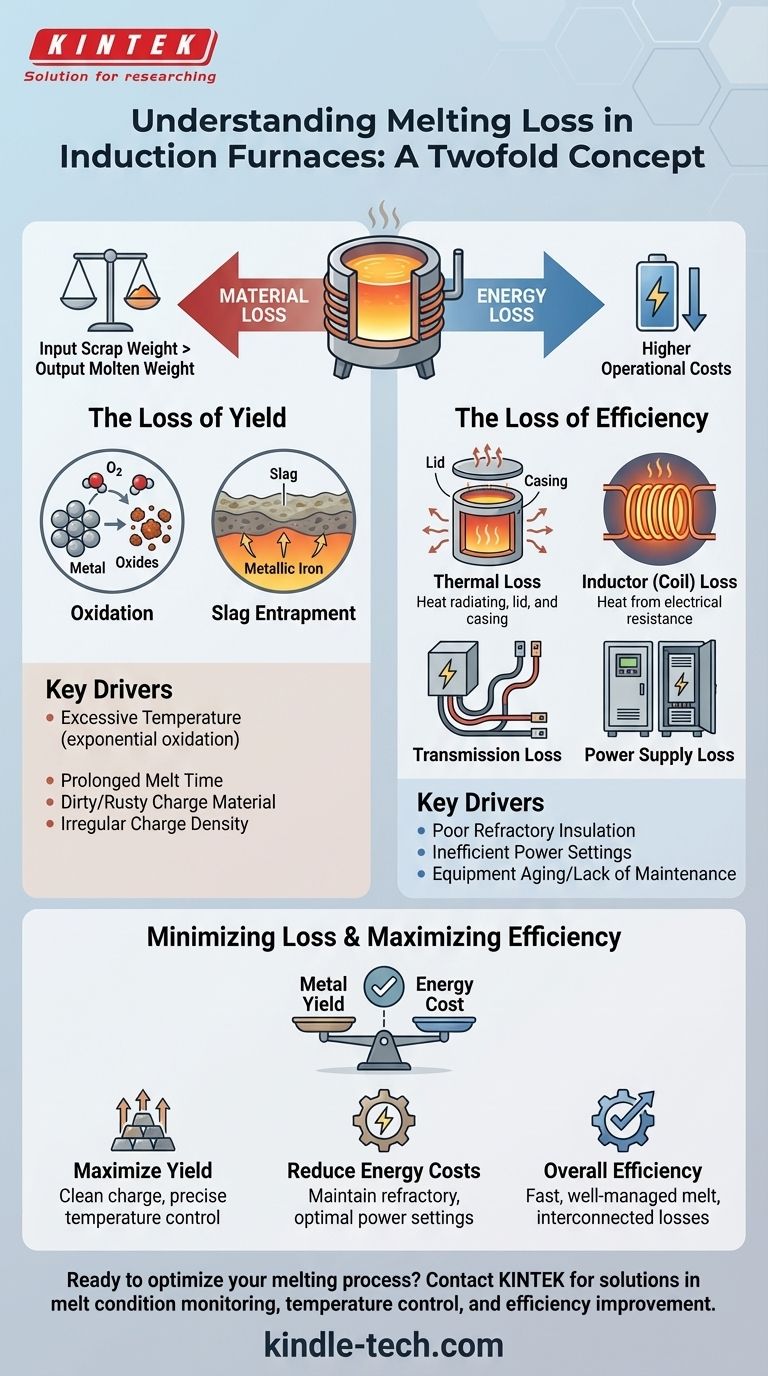

Потери при плавке в индукционной печи — это двоякое понятие, которое относится как к физической потере металла, так и к неэффективной потере энергии в процессе плавки. Хотя этот термин часто используется для описания снижения выхода металла из-за окисления и образования шлака, полное понимание должно также включать различные формы потерь энергии, которые увеличивают эксплуатационные расходы и косвенно способствуют потере материала.

Основная проблема при работе печи заключается в том, что факторы, способствующие эффективной плавке — высокая температура и электромагнитное перемешивание — также ускоряют основную причину потери материала: окисление. Ваша цель — не устранить эти факторы, а точно контролировать их, чтобы преобразовать максимальное количество загруженного материала в пригодный для использования жидкий металл.

Два столпа потерь при плавке

Чтобы оптимизировать вашу работу, вы должны различать два типа потерь. Один влияет на выход материала, а другой — на ваш счет за электроэнергию.

Потеря материала: Потеря выхода

Это наиболее распространенное значение термина «потери при плавке». Это количественно измеримая разница между весом твердого металла, загруженного в печь, и весом слитого жидкого металла.

Эта потеря происходит в основном по двум механизмам: окисление и захват шлака.

При высоких температурах, достигаемых в индукционной печи, которые могут превышать 2000°C, шихта вступает в реакцию с кислородом из атмосферы. Эта реакция образует оксиды металлов.

Эти оксиды, наряду с другими примесями из лома, образуют слой шлака на поверхности расплава. Хотя шлак необходим для рафинирования металла, чрезмерное образование шлака захватывает полезное металлическое железо, которое затем удаляется и выбрасывается, что напрямую снижает ваш выход.

Потеря энергии: Потеря эффективности

Потеря энергии напрямую не уменьшает выход металла, но увеличивает ваши эксплуатационные расходы. Что еще более важно, неэффективный процесс продлевает время плавки, давая металлу больше времени для окисления и, следовательно, увеличивая потерю материала.

Основные виды потерь энергии в индукционной системе включают:

- Тепловые потери: Тепло, излучаемое расплавленным металлом, корпусом печи и крышкой.

- Потери в индукторе (змеевике): Тепло, выделяемое электрическим сопротивлением самого индукционного змеевика.

- Потери при передаче: Энергия, теряемая в токопроводах и кабелях, соединяющих источник питания с печью.

- Потери в источнике питания: Неэффективность преобразователей и инверторных компонентов в блоке питания.

Ключевые факторы, влияющие на потерю материала

Контроль потерь материала означает управление условиями плавки. Несколько критических факторов напрямую влияют на то, сколько металла вы теряете из-за окисления и шлака.

Чрезмерная температура

Скорость окисления экспоненциально возрастает с температурой. Хотя вам нужно достаточно высокая температура для плавления, каждый градус «перегрева» сверх целевой температуры выпуска ускоряет скорость превращения вашего ценного металла в оксид.

Продолжительное время плавки

Чем дольше ваш расплав выдерживается при заданной температуре, тем больше времени у него есть для реакции с атмосферой. Медленная, неэффективная плавка всегда будет иметь большие потери материала, чем быстрая, хорошо контролируемая.

Состояние шихтовых материалов

Качество вашего исходного материала имеет решающее значение. Использование грязного, маслянистого или чрезмерно ржавого лома вносит примеси и окислители непосредственно в расплав. Это вынуждает образовываться больше шлака для очистки металла, который, в свою очередь, захватывает и удаляет больше железа.

Неравномерная плотность шихты

Плохо упакованная печь с большими пустотами между кусками лома, что обозначается как «неравномерное распределение шихты», неэффективна. Это замедляет передачу энергии, продлевает время плавки и может вызвать первоначальные проблемы с источником питания, что в совокупности приводит к более высоким общим потерям.

Понимание компромиссов

Оптимизация печи — это балансирование. Улучшение одного показателя иногда может негативно повлиять на другой, если не управлять этим тщательно.

Температура против скорости

Увеличение подводимой мощности ускоряет плавление шихты, сокращая общее время плавки и потенциал окисления. Однако такой агрессивный подход может легко привести к превышению температуры, что приводит к потере энергии и ускорению окисления в конце цикла.

Перемешивание против окисления

Электромагнитное поле индукционной печи по своей сути перемешивает расплав. Это отлично подходит для однородности температуры и смешивания сплавов. Однако это же перемешивание постоянно выносит новый, неокисленный металл на поверхность для реакции с воздухом.

Стоимость лома против выхода

Использование недорогого лома низкого качества может показаться экономичным. Однако последующее увеличение потерь материала из-за высокого уровня примесей часто может свести на нет первоначальную экономию, что приведет к более высокой стоимости за тонну пригодного металла.

Как минимизировать потери при плавке в вашей работе

Ваша стратегия минимизации потерь будет зависеть от ваших конкретных эксплуатационных приоритетов.

- Если ваш основной фокус — максимизация выхода металла: Уделяйте первоочередное внимание использованию чистого, плотного и правильно подобранного по размеру шихтового материала. Внедрите строгий контроль температуры, чтобы избежать перегрева.

- Если ваш основной фокус — снижение затрат на электроэнергию: Убедитесь, что огнеупорная футеровка вашей печи находится в отличном состоянии для минимизации тепловых потерь и используйте оборудование на оптимальных режимах мощности для быстрого и эффективного цикла плавки.

- Если ваш основной фокус — общая эксплуатационная эффективность: Рассматривайте потерю материала и энергии как взаимосвязанные. Быстрая, хорошо управляемая плавка, обеспечиваемая правильно обслуживаемой системой, по своей сути сокращает окно для окисления, тем самым сохраняя как энергию, так и металл.

В конечном счете, овладение вашей индукционной печью — это достижение быстрой, эффективной плавки без ненужного перегрева, превращение потенциальных потерь в прибыльный выход.

Сводная таблица:

| Тип потерь | Основная причина | Ключевое воздействие |

|---|---|---|

| Потеря материала | Окисление и образование шлака | Снижает конечный выход металла |

| Потеря энергии | Тепловые потери, потери в змеевике и неэффективность системы | Увеличивает эксплуатационные расходы |

Готовы оптимизировать процесс плавки и сократить потери?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для металлургического анализа и оптимизации процессов. Наши решения помогают контролировать условия плавки, температуру и повышать эффективность — напрямую влияя на вашу прибыль за счет максимизации выхода и минимизации потерь энергии.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории и литейного цеха.

Визуальное руководство

Связанные товары

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какова основная функция печи для вакуумного индукционного плавления? Плавление высокочистых металлов с высокой точностью

- Каковы преимущества индукционной плавки? Достижение более быстрой, чистой и контролируемой плавки металла

- Какие металлы обычно перерабатываются в печи вакуумного индукционного плавления? Высокочистые сплавы для ответственных применений

- Каков принцип вакуумно-индукционной плавки? Получение сверхчистых металлов

- Как работает индукция в вакууме? Достижение сверхчистого плавления металлов с помощью VIM