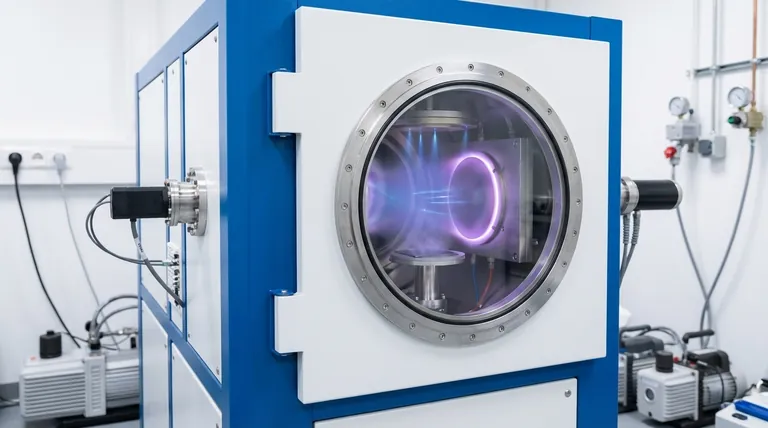

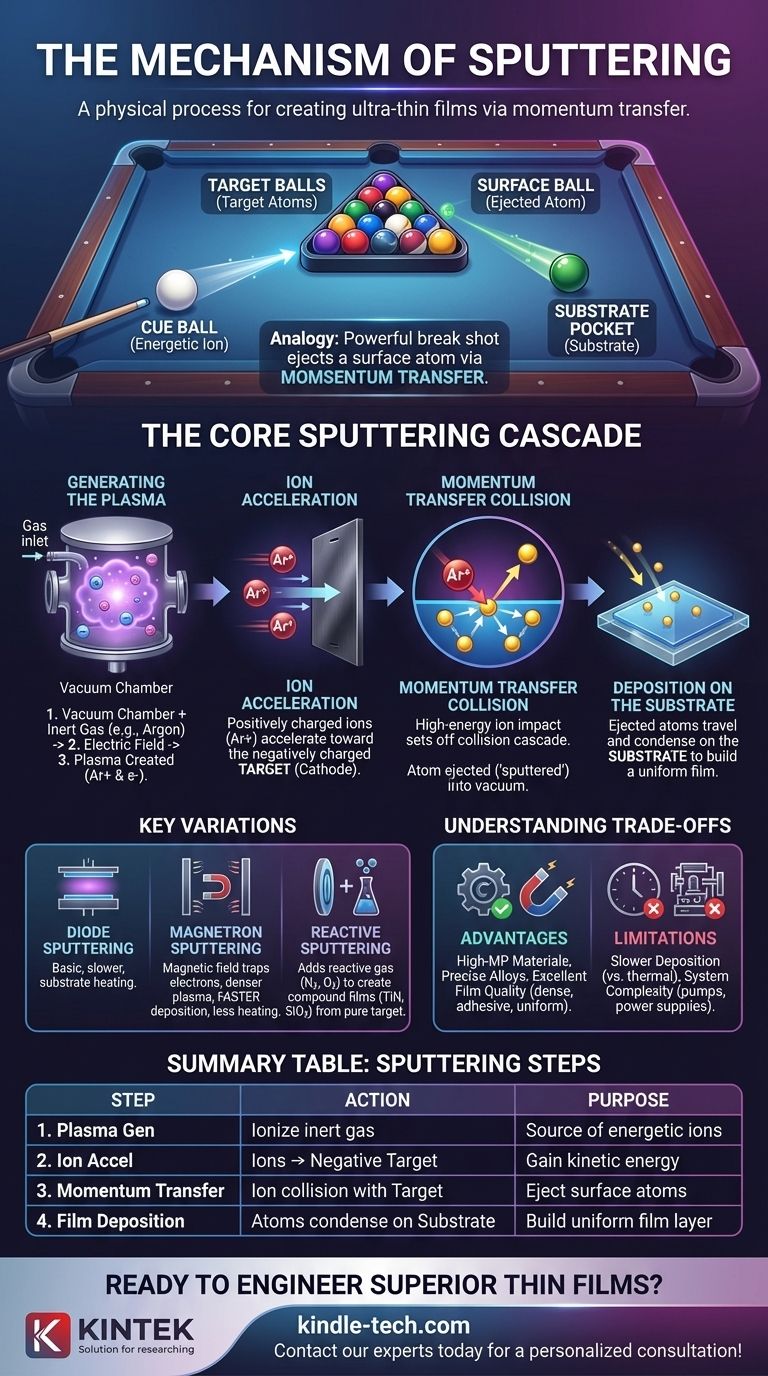

По своей сути, распыление — это физический процесс, используемый для создания сверхтонких слоев материала. Он работает путем бомбардировки твердого исходного материала, известного как мишень, энергичными ионами из плазмы. Это высокоэнергетическое столкновение физически выбивает атомы из мишени, которые затем проходят через вакуум и осаждаются на подложке, постепенно формируя однородное покрытие.

Основной механизм распыления — это не химическая или термическая реакция, а прямая передача импульса. Представьте это как мощный биток в игре в бильярд: ион с высокой энергией (биток) ударяет по мишени (расположению шаров), вызывая каскад столкновений, который выбрасывает атом с поверхности, который затем точно ложится на вашу подложку.

Основной каскад распыления: от иона до пленки

Чтобы понять, как работает распыление, мы можем разбить его на последовательность из четырех критических шагов, происходящих внутри камеры высокого вакуума.

Шаг 1: Генерация плазмы

Сначала из камеры откачивают высокий вакуум для удаления любых загрязнений. Затем вводится небольшое количество инертного технологического газа, обычно Аргона (Ar).

Прикладывается электрическое поле, которое отрывает электроны от атомов аргона. Это создает плазму, которая представляет собой ионизированный газ, состоящий из положительно заряженных ионов аргона (Ar+) и свободных электронов.

Шаг 2: Ускорение и бомбардировка ионами

Мишени, которая является источником материала для пленки, придается сильный отрицательный электрический заряд (что делает ее катодом).

Положительно заряженные ионы аргона в плазме естественным образом притягиваются и быстро ускоряются к этой отрицательно заряженной мишени, набирая значительную кинетическую энергию по пути.

Шаг 3: Столкновение с передачей импульса

Когда ион аргона с высокой энергией сталкивается с поверхностью мишени, он передает свой импульс атомам мишени. Этот первоначальный удар запускает цепную реакцию столкновений внутри материала мишени.

В конечном итоге атом на самой поверхности мишени получает достаточно энергии от этого каскада, чтобы преодолеть свои атомные связи и быть физически выброшенным, или «распыленным», в вакуум.

Шаг 4: Осаждение на подложке

Высвобожденные атомы мишени движутся по прямой линии через вакуум до тех пор, пока не ударятся о подложку (например, кремниевую пластину или стеклянную линзу), расположенную стратегически на их пути.

По прибытии эти атомы конденсируются на поверхности подложки, наращивая тонкую, высокооднородную и плотную пленку по одному атомному слою за раз.

Ключевые варианты процесса распыления

Хотя основной принцип остается прежним, было разработано несколько методов для повышения эффективности, контроля и типов пленок, которые можно создавать.

Диодное распыление

Это самая базовая форма описанного выше процесса. Она эффективна, но может иметь относительно низкую скорость осаждения и вызывать значительный нагрев подложки.

Магнетронное распыление

Это наиболее распространенный промышленный метод. Мощное магнитное поле размещается за мишенью, которое удерживает свободные электроны в плазме близко к поверхности мишени.

Это магнитное удержание резко увеличивает скорость, с которой электроны ионизируют аргон, создавая гораздо более плотную плазму. Более плотная плазма означает, что больше ионов доступно для бомбардировки, что приводит к значительно более высокой скорости осаждения и меньшим потерям энергии на нагрев подложки.

Реактивное распыление

В этой технике к инертному аргону в камере добавляется реактивный газ, такой как азот или кислород.

Когда атомы металлической мишени распыляются, они химически реагируют с этим газом по пути к подложке. Это позволяет осаждать пленочные соединения, такие как твердый нитрид титана (TiN) или изолирующий диоксид кремния (SiO₂), непосредственно из чистой металлической мишени.

Понимание компромиссов

Распыление — невероятно универсальная и точная техника, но она сопряжена с определенными соображениями, которые важны для любого практического применения.

Преимущество: Материалы и сплавы с высокой температурой плавления

Распыление превосходно подходит для нанесения материалов, которые трудно или невозможно испарить, таких как тугоплавкие металлы и сложные сплавы. Поскольку процесс физический, а не термический, исходный стехиометрический состав мишени из сплава точно воспроизводится в нанесенной пленке.

Преимущество: Качество пленки

Распыленные пленки, как правило, плотные, адгезионные и высокооднородные на больших площадях, что делает эту технику идеальной для требовательных применений в оптике и электронике.

Ограничение: Скорость осаждения

Хотя магнетронное распыление очень эффективно, базовые методы распыления могут быть медленными по сравнению с другими методами, такими как термическое испарение. Процесс лучше всего подходит для создания тонких пленок, а не толстых объемных покрытий.

Ограничение: Сложность системы

Системы распыления требуют дорогостоящих насосов высокого вакуума, источников питания высокого напряжения и точных регуляторов расхода газа. Первоначальные инвестиции и сложность эксплуатации выше, чем у некоторых альтернативных методов нанесения покрытий.

Выбор правильного варианта для вашей цели

Выбор правильного метода распыления полностью зависит от желаемых свойств конечной пленки.

- Если ваш основной фокус — высокая скорость осаждения для распространенных металлов: Магнетронное распыление является отраслевым стандартом благодаря своей эффективности и превосходному качеству пленки.

- Если ваш основной фокус — нанесение пленочного соединения, такого как оксид или нитрид: Реактивное распыление является назначенным методом для создания этих пленок *in-situ* из чистой мишени.

- Если ваш основной фокус — сохранение точного состава сложного сплава: Распыление превосходит термические методы, поскольку оно переносит материал с мишени на подложку без изменения его химического состава.

- Если ваш основной фокус — нанесение покрытия на подложку, чувствительную к температуре: Предпочтительнее магнетронное распыление, поскольку его ограниченная плазма направляет меньше нежелательного тепла на ваш компонент.

Понимая распыление как контролируемый механизм передачи импульса в атомном масштабе, вы можете эффективно использовать его возможности для создания высокоэффективных тонких пленок практически для любого применения.

Сводная таблица:

| Этап распыления | Ключевое действие | Назначение |

|---|---|---|

| 1. Генерация плазмы | Ионизация инертного газа (например, аргона) с помощью электрического поля. | Создает источник энергичных ионов для бомбардировки. |

| 2. Ускорение ионов | Положительно заряженные ионы ускоряются к отрицательно заряженной мишени. | Придает ионам кинетическую энергию, необходимую для столкновения. |

| 3. Передача импульса | Ионы с высокой энергией сталкиваются с мишенью, выбрасывая атомы с поверхности. | Физически удаляет материал, который должен быть осажден. |

| 4. Осаждение пленки | Высвобожденные атомы проходят через вакуум и конденсируются на подложке. | Послойно формирует тонкое, однородное и плотное покрытие. |

Готовы создавать превосходные тонкие пленки для своей лаборатории?

Распыление — мощный метод для создания высококачественных, однородных покрытий для применений в полупроводниках, оптике и материаловедении. KINTEK специализируется на предоставлении передового оборудования и расходных материалов для распыления, адаптированных к вашим конкретным лабораторным потребностям. Наши решения обеспечивают точный контроль, надежную работу и исключительное качество пленки для ваших самых сложных проектов.

Давайте обсудим, как наши системы распыления могут улучшить ваши исследования и разработки. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каковы источники графена? От графита до высокопроизводительных применений

- Почему однородность осаждения является критически важным фактором в производстве устройств? Обеспечение выхода годных и электрических характеристик

- Какой материал используется в тонких пленках? Подберите подходящий материал для вашего применения

- Как углеродные нанотрубки могут быть использованы в медицинской промышленности? Изучение адресной доставки лекарств и передовой диагностики

- Что такое тонкопленочное покрытие? Преобразование поверхностей с помощью точной инженерии

- Какие существуют типы оптических покрытий? Управляйте светом для вашей оптической системы

- Что такое напыление металлов методом распыления? Достижение превосходных тонкопленочных покрытий с высокой точностью

- Каков химический состав углеродных нанотрубок? Раскрывая силу чистого углерода