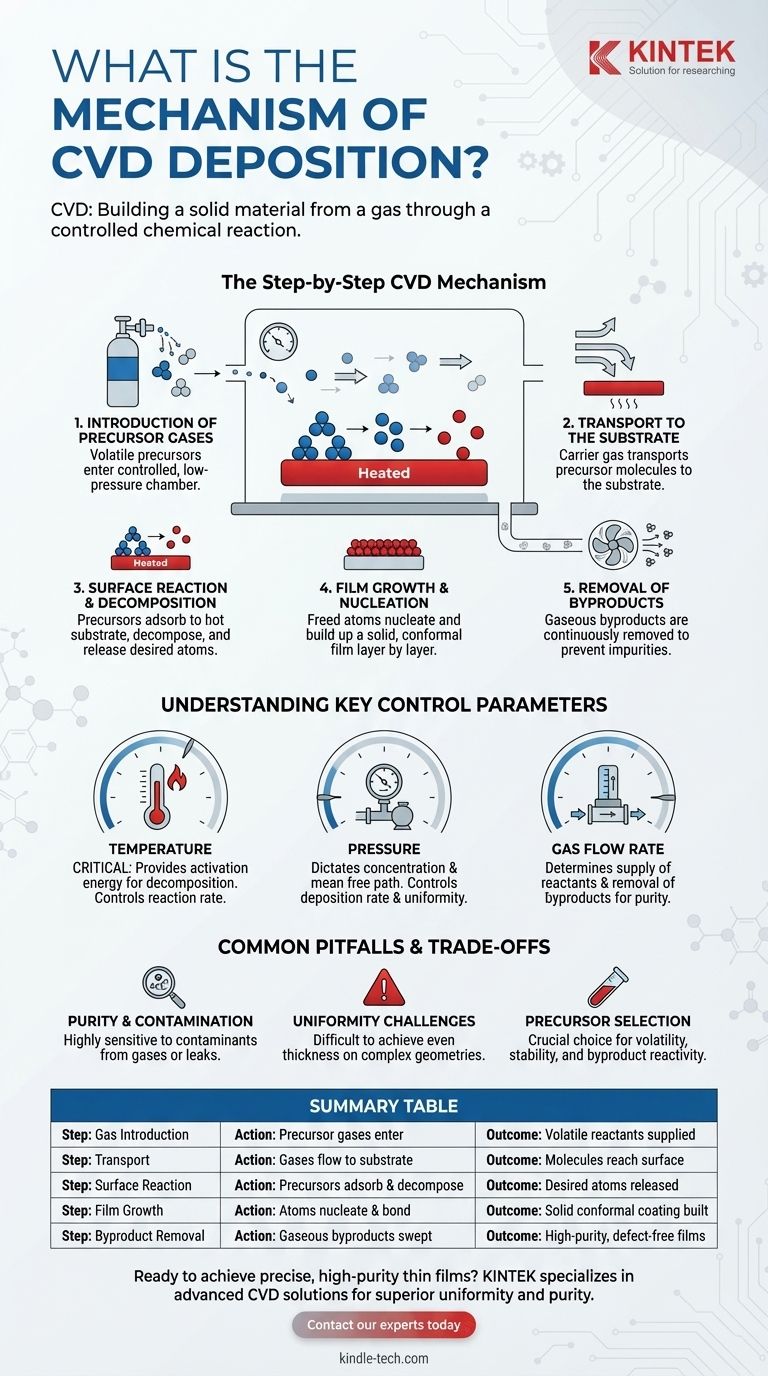

По своей сути, химическое осаждение из паровой фазы (CVD) — это механизм создания твердого материала из газа. Процесс включает подачу одного или нескольких летучих прекурсорных газов в реакционную камеру, где они разлагаются на нагретой подложке. Эта химическая реакция осаждает тонкую, высокоэффективную твердую пленку на поверхности подложки, в то время как газообразные побочные продукты удаляются.

Ключевое понимание заключается в том, что CVD — это не простой процесс нанесения покрытия или распыления. Это контролируемая химическая реакция, которая «выращивает» твердую пленку на поверхности, позволяя точно конструировать материалы с высокой чистотой и специфическими кристаллическими структурами.

Пошаговый механизм CVD

Чтобы понять CVD, лучше всего разбить его на последовательность отдельных событий. Каждый шаг имеет решающее значение для контроля качества и свойств конечного материала.

1. Подача прекурсорных газов

Процесс начинается с подачи специфических прекурсорных газов в камеру осаждения. Это летучие соединения, содержащие химические элементы, предназначенные для конечной пленки.

В камере обычно поддерживается контролируемая, часто низкотемпературная (вакуумная) среда. Это обеспечивает стабильность процесса и минимизирует загрязнение.

2. Транспортировка к подложке

Попав внутрь камеры, газ-носитель или перепад давления транспортирует молекулы прекурсора к подложке. Подложка — это материал или объект, на котором будет расти пленка.

Скорости потока газа точно регулируются для обеспечения стабильной и равномерной подачи реагентов на поверхность подложки.

3. Поверхностная реакция и разложение

Это центральное событие механизма CVD. Подложка нагревается до определенной температуры реакции, обеспечивая тепловую энергию, необходимую для инициирования химической реакции.

Когда прекурсорные газы вступают в контакт с горячей поверхностью, они адсорбируются (временно прилипают) к ней и разлагаются или вступают в реакцию с другими газами. Это разрывает химические связи в прекурсорах, высвобождая желаемые атомы.

4. Рост пленки и нуклеация

Высвобожденные атомы связываются с подложкой и друг с другом, образуя стабильную твердую пленку. Этот процесс, известный как нуклеация (зародышеобразование), со временем наращивается слой за слоем.

Поскольку реакция происходит непосредственно на поверхности, пленка точно повторяет форму подложки, создавая однородное и плотное покрытие.

5. Удаление побочных продуктов

Химические реакции, формирующие твердую пленку, почти всегда создают нежелательные газообразные побочные продукты.

Непрерывный поток газа через камеру необходим для вымывания этих побочных продуктов. Это предотвращает их включение в растущую пленку, что привело бы к образованию примесей и дефектов.

Понимание ключевых управляющих параметров

Качество пленки CVD не случайно; это прямой результат тщательного контроля реакционной среды. Понимание этих параметров является ключом к пониманию самого процесса.

Роль температуры

Температура, пожалуй, самая критическая переменная. Она обеспечивает энергию активации, необходимую для разложения прекурсоров и протекания поверхностных реакций. Слишком низкая температура — реакция не произойдет; слишком высокая — могут произойти нежелательные газофазные реакции, снижающие качество пленки.

Важность давления

Давление в камере определяет концентрацию молекул прекурсора и их среднюю длину свободного пробега (среднее расстояние, которое молекула проходит до столкновения с другой). Контроль давления жизненно важен для управления скоростью осаждения и однородностью пленки.

Функция скорости потока газа

Скорости потока определяют скорость подачи свежих прекурсорных газов к подложке и, что не менее важно, скорость удаления побочных продуктов. Этот баланс имеет решающее значение для достижения высокочистых пленок с постоянной скоростью роста.

Общие подводные камни и компромиссы

Несмотря на свою мощность, процесс CVD имеет присущие ему проблемы, которые напрямую вытекают из его механизма. Признание этих проблем необходимо для успешного применения.

Чистота и загрязнение

Процесс очень чувствителен к примесям. Любые загрязнения в прекурсорных газах или утечки в вакуумной камере могут быть включены в пленку, ухудшая ее характеристики.

Проблемы однородности

Достижение идеально равномерной толщины пленки на большой или сложной по форме подложке является значительной проблемой. Это требует сложного контроля температурных градиентов и динамики газового потока для обеспечения равного потока реагентов ко всем поверхностям.

Выбор прекурсора

Выбор прекурсора критически важен. Идеальный прекурсор должен быть достаточно летучим, чтобы его можно было легко транспортировать в виде газа, но достаточно стабильным, чтобы не разлагаться преждевременно. Кроме того, его побочные продукты должны быть летучими и нереактивными, чтобы их можно было легко удалить.

Принятие правильного решения для вашей цели

Механизм CVD можно настроить для достижения различных результатов. Ваша основная цель определит, какие параметры процесса наиболее важны для контроля.

- Если ваш основной фокус — высокочистые кристаллические пленки: Уделите первостепенное внимание сверхчистым прекурсорным газам и точному, стабильному контролю температуры по всей подложке.

- Если ваш основной фокус — равномерное покрытие сложных форм: Освойте динамику газового потока и настройки давления, чтобы гарантировать равномерную подачу реагентов ко всем поверхностям.

- Если ваш основной фокус — высокая скорость осаждения: Вам, вероятно, потребуется повысить температуру и концентрацию прекурсора, но вы должны тщательно управлять этим, чтобы избежать ухудшения однородности и чистоты пленки.

Освоив фундаментальные принципы этой поверхностно-катализируемой химической реакции, вы сможете эффективно использовать процесс CVD для создания передовых материалов с исключительной точностью.

Сводная таблица:

| Этап процесса CVD | Ключевое действие | Результат |

|---|---|---|

| 1. Ввод газа | Прекурсорные газы поступают в камеру | Поставляются летучие реагенты |

| 2. Транспортировка | Газы текут к нагретой подложке | Молекулы достигают поверхности для реакции |

| 3. Поверхностная реакция | Прекурсоры адсорбируются и разлагаются на подложке | Высвобождаются желаемые атомы для формирования пленки |

| 4. Рост пленки | Атомы нуклеируются и связываются слой за слоем | Формируется твердое, конформное покрытие |

| 5. Удаление побочных продуктов | Газообразные побочные продукты вымываются | Достигаются высокочистые пленки без дефектов |

Готовы достичь точных, высокочистых тонких пленок в вашей лаборатории? KINTEK специализируется на передовом оборудовании и расходных материалах для CVD, предоставляя надежный контроль температуры, системы подачи газов и вакуумные камеры, необходимые для освоения механизма CVD. Независимо от того, наносите ли вы покрытие на сложные геометрии или выращиваете кристаллические материалы, наши решения разработаны для превосходной однородности и чистоты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс осаждения!

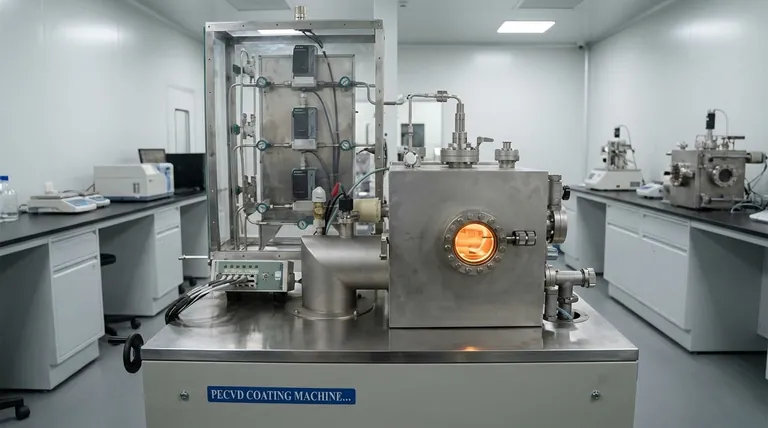

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов