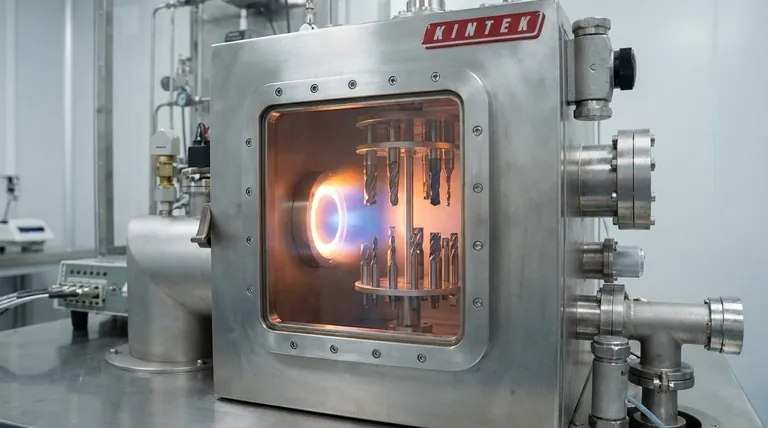

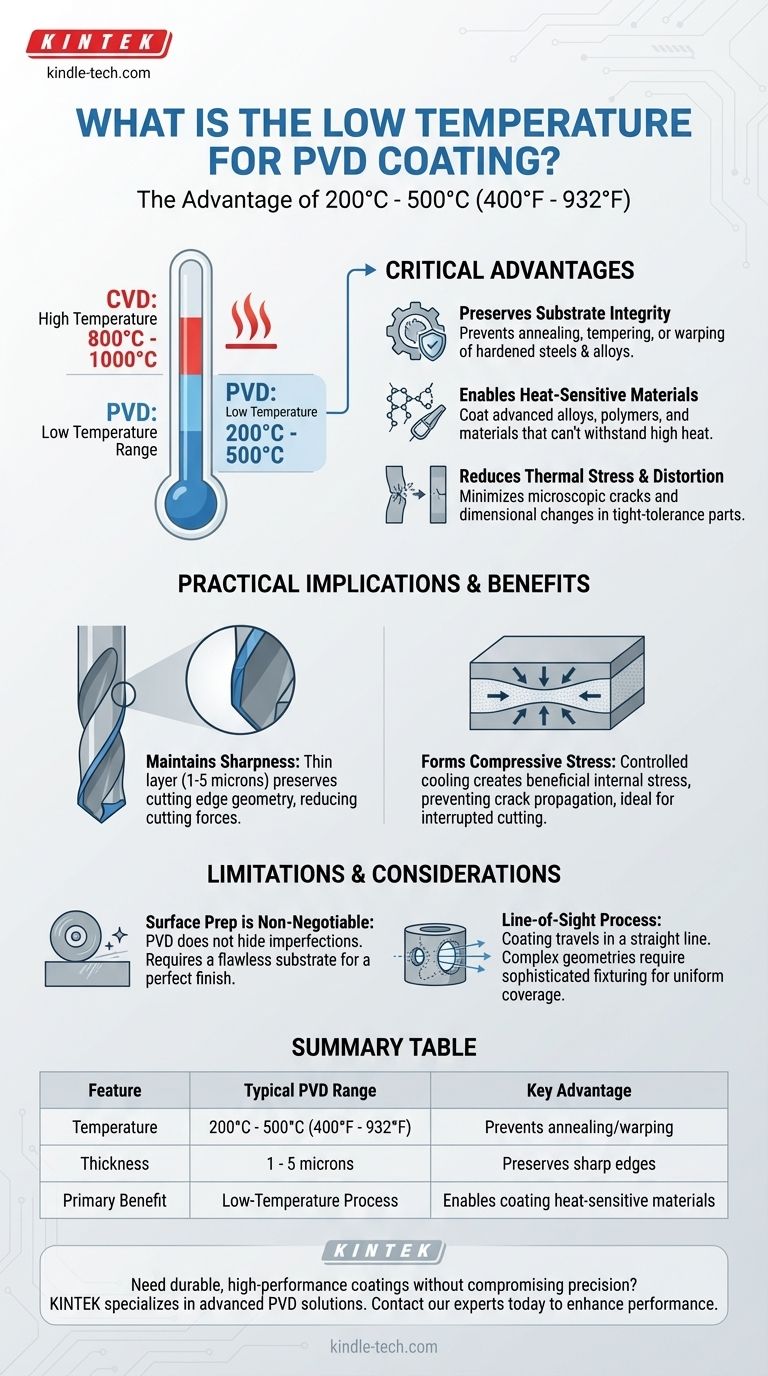

В контексте промышленных покрытий физическое осаждение из паровой фазы (PVD) считается низкотемпературным процессом. Хотя температура может варьироваться в зависимости от конкретного материала и желаемого результата, PVD-покрытия обычно наносятся в диапазоне от 200°C до 500°C (приблизительно от 400°F до 932°F), при этом многие процессы работают ближе к верхней границе этого спектра.

Термин «низкая температура» относителен, но его значение абсолютно. Основное преимущество рабочей температуры PVD заключается в его способности улучшать поверхностные свойства материала без термического повреждения или изменения основных характеристик основной подложки.

Почему «низкая температура» является критическим преимуществом

Определяющее преимущество процесса PVD заключается не только в самом покрытии, но и в его способности наноситься без ущерба для детали, которую оно призвано защищать. Это резко контрастирует с высокотемпературными процессами, такими как химическое осаждение из паровой фазы (CVD), которые могут достигать 800°C - 1000°C.

Сохранение целостности подложки

Многие материалы, особенно закаленные стали и прецизионно спроектированные сплавы, получают свои желаемые свойства благодаря специальной термической обработке.

Воздействие чрезмерного тепла на эти материалы может привести к их отжигу, отпуску или деформации, что фактически сводит на нет их инженерные преимущества. Более низкий температурный диапазон PVD работает безопасно ниже критического теплового порога для большинства этих подложек.

Возможность нанесения покрытия на термочувствительные материалы

Более низкая температура обработки открывает возможность нанесения покрытия на материалы, которые были бы разрушены другими методами.

Это делает PVD подходящим для определенных сплавов, а в некоторых передовых применениях — даже для полимеров или других материалов, которые не выдерживают высоких температур.

Снижение термического напряжения и деформации

Нанесение покрытия при чрезвычайно высокой температуре может вызвать значительное напряжение в детали по мере ее охлаждения, что приводит к микротрещинам или изменению размеров.

PVD минимизирует этот риск, что особенно важно для компонентов с жесткими геометрическими допусками, таких как режущие инструменты, пресс-формы и медицинские имплантаты.

Понимание практических последствий

Температура процесса PVD напрямую влияет на его пригодность для различных применений и является ключевой причиной его широкого распространения.

Сохранение остроты режущих кромок

Для режущих инструментов, таких как сверла, концевые фрезы и пильные диски, сохранение идеально острой кромки имеет первостепенное значение для производительности.

Более низкая температура и тонкий слой осаждения (обычно 1-5 микрон) PVD гарантируют, что режущая кромка не затупляется и не закругляется в процессе нанесения покрытия, сохраняя ее остроту и уменьшая силы резания.

Формирование сжимающего напряжения

В процессе PVD контролируемое охлаждение может создавать полезное сжимающее напряжение в тонкой пленке.

Это внутреннее напряжение помогает предотвратить образование и распространение трещин, что делает инструменты с PVD-покрытием исключительно подходящими для прерывистых операций резания, таких как фрезерование, где инструмент постоянно входит в контакт с заготовкой и выходит из него.

Ограничения и соображения

Хотя процесс PVD является мощным, он не является универсальным решением. Его характеристики представляют собой определенные компромиссы, которые необходимо понимать для успешного применения.

Подготовка поверхности не подлежит обсуждению

PVD — это тонкопленочный процесс, который идеально воспроизводит нижележащую поверхность. Он не выравнивает, не заполняет и не скрывает царапины, следы обработки или другие дефекты.

Если вы хотите получить полированную PVD-поверхность, вы должны начать с зеркально отполированной подложки. Матовая поверхность требует идеально подготовленной матовой подложки. Любой дефект в основном материале будет виден через покрытие.

Это процесс прямой видимости

В PVD-камере материал покрытия движется по прямой линии от источника к подложке.

Сложные внутренние геометрии или глубокие, узкие отверстия могут быть трудно покрыты равномерно без сложного вращения детали и приспособлений. Это необходимо учитывать при проектировании деталей, предназначенных для PVD-покрытия.

Правильный выбор для вашего применения

Выбор процесса нанесения покрытия требует согласования его возможностей с вашей основной целью.

- Если ваша основная цель — производительность термочувствительных деталей: PVD — лучший выбор, так как его низкая температура обработки не повредит закалку или структурную целостность подложки.

- Если ваша основная цель — декоративная отделка: PVD предлагает прочное, однородное и высококачественное покрытие, но помните, что окончательный вид полностью зависит от качества предварительной подготовки поверхности.

- Если ваша основная цель — экстремальный износ высокотемпературных компонентов: Хотя PVD обеспечивает отличную твердость и износостойкость, можно рассмотреть более высокотемпературный процесс CVD, если ваша подложка может выдерживать нагрев без компромиссов.

В конечном итоге, низкотемпературная природа PVD является ключом, который открывает высокую производительность без высокого риска.

Сводная таблица:

| Характеристика | Типичный диапазон PVD-покрытий | Ключевое преимущество |

|---|---|---|

| Температура | 200°C - 500°C (400°F - 932°F) | Предотвращает отжиг/деформацию подложек |

| Толщина покрытия | 1 - 5 микрон | Сохраняет острые кромки на режущих инструментах |

| Основное преимущество | Низкотемпературный процесс | Позволяет наносить покрытие на термочувствительные материалы |

Нужно прочное, высокопроизводительное покрытие, которое не повредит ваши прецизионные детали? KINTEK специализируется на передовых решениях PVD-покрытий для режущих инструментов, пресс-форм и медицинских компонентов. Наш низкотемпературный процесс гарантирует, что ваши подложки сохранят свою твердость и точность размеров. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем повысить производительность и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок