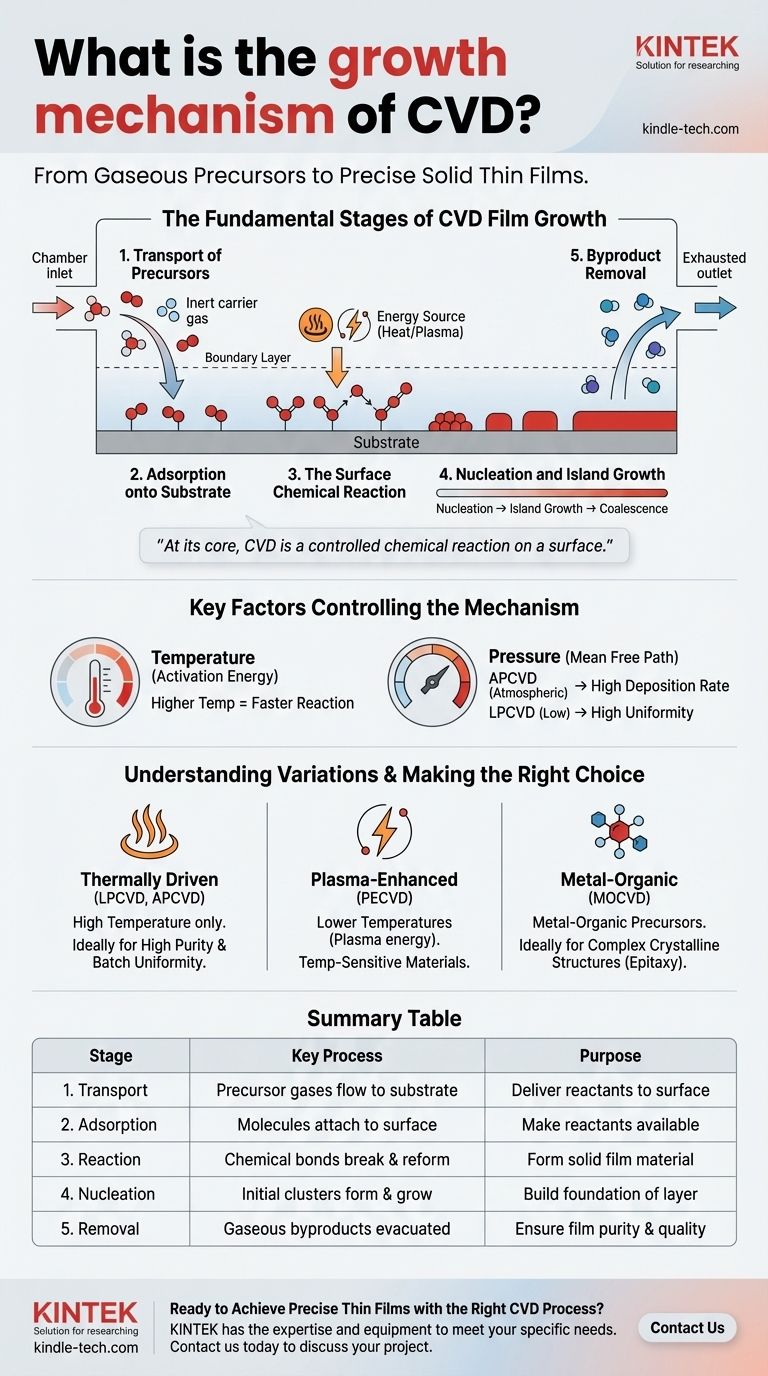

Фундаментальный механизм роста химического осаждения из газовой фазы (CVD) представляет собой многостадийный процесс, при котором газообразные химические прекурсоры транспортируются к подложке, адсорбируются на ее поверхности, а затем вступают в химическую реакцию с образованием твердой тонкой пленки. Процесс начинается с подачи газов-реагентов в камеру, за которой следует их равномерное распределение по подложке (пластине). Эти прекурсоры адсорбируются, реагируют с образованием начальных «островков» материала, которые растут и сливаются, и, наконец, газообразные побочные продукты реакции удаляются из камеры.

По своей сути CVD — это контролируемая химическая реакция на поверхности. Она превращает молекулы газовой фазы в твердотельный материал, создавая слой пленки высокой чистоты слой за слоем посредством точной последовательности переноса, адсорбции, реакции и удаления.

Фундаментальные стадии роста пленки CVD

Чтобы по-настоящему понять CVD, вы должны рассматривать его как последовательность отдельных физических и химических событий. Каждая стадия должна точно контролироваться для получения высококачественной однородной пленки.

Стадия 1: Транспорт прекурсоров

Процесс начинается с подачи одного или нескольких газов-реагентов, известных как прекурсоры, в реактор CVD. Эти газы переносятся к подложке, часто инертным газом-носителем. Критически важным понятием здесь является пограничный слой — тонкий слой застойного газа непосредственно над поверхностью подложки, через который прекурсоры должны диффундировать, чтобы достичь своей цели.

Стадия 2: Адсорбция на подложке

Как только молекулы прекурсора достигают подложки, они должны физически прикрепиться к поверхности в процессе, называемом адсорбцией. Этот шаг является необходимым условием для любой химической реакции. Подложка удерживает молекулы реагента на месте, делая их доступными для последующей стадии реакции.

Стадия 3: Поверхностная химическая реакция

Это сердце процесса CVD. С помощью тепловой энергии (нагрева) или другого источника энергии, такого как плазма, адсорбированные молекулы прекурсора разрывают свои исходные химические связи и вступают в реакцию. Они образуют новые, более стабильные связи, создавая твердый материал, который составляет желаемую пленку.

Стадия 4: Зародышеобразование и рост островков

Пленка не образуется мгновенно как сплошной слой. Вновь образовавшийся твердый материал сначала появляется в виде крошечных изолированных скоплений, называемых зародышами. Эти зародыши действуют как семена, вырастая в более крупные «островки» по мере протекания дальнейших реакций. Со временем эти островки расширяются и сливаются, процесс, называемый коалесценцией, образуя непрерывную твердую пленку по всей подложке.

Стадия 5: Удаление побочных продуктов

Химические реакции, образующие твердую пленку, также создают нежелательные газообразные побочные продукты. Эти отходы должны быть эффективно десорбированы с поверхности и выведены из реактора. Неполное удаление может привести к включению примесей в пленку, что ухудшит ее качество.

Ключевые факторы, контролирующие механизм роста

Успех процесса CVD зависит от контроля переменных, влияющих на эти стадии. Температура и давление — два наиболее важных рычага для манипулирования результатом.

Роль температуры

Температура обеспечивает энергию активации, необходимую для химических реакций на поверхности подложки. Более высокие температуры обычно увеличивают скорость реакции, но слишком сильный нагрев может вызвать нежелательные газофазные реакции еще до того, как прекурсоры достигнут подложки.

Влияние давления

Давление определяет концентрацию и среднюю длину свободного пробега молекул газа.

- Атмосферное давление (APCVD) приводит к очень тонкому пограничному слою, что обеспечивает высокие скорости осаждения.

- Низкое давление (LPCVD) увеличивает среднюю длину свободного пробега молекул газа, что позволяет более равномерно покрывать множество подложек одновременно, даже на сложных поверхностях.

Понимание вариаций механизма

Хотя пять фундаментальных стадий остаются неизменными, различные типы CVD используют разные методы для управления поверхностной реакцией.

Термически управляемый CVD (LPCVD, APCVD)

Это классический механизм, при котором высокая температура является единственным источником энергии, используемым для инициирования химической реакции на нагретой подложке.

Плазменно-усиленный CVD (PECVD)

PECVD использует электрическое поле для генерации плазмы, ионизированного газа. Эта плазма обеспечивает энергию для разрыва связей прекурсора, позволяя химической реакции происходить при гораздо более низких температурах. Это критически важно для осаждения пленок на подложки, которые не выдерживают высоких температур.

Металлоорганический CVD (MOCVD)

MOCVD — это специализированная форма CVD, которая использует металлоорганические соединения в качестве прекурсоров. Этот метод обеспечивает исключительно точный контроль над составом пленки, что делает его незаменимым для производства сложных полупроводниковых устройств, таких как светодиоды и мощная электроника.

Правильный выбор для вашей цели

Выбор правильного метода CVD требует сопоставления характеристик процесса с желаемым результатом для пленки.

- Если ваша основная цель — высокая чистота и однородность партии: часто выбирают LPCVD, потому что пониженное давление обеспечивает отличное распределение прекурсоров по многим пластинам.

- Если ваша основная цель — осаждение на термочувствительные материалы: PECVD является идеальным выбором, поскольку плазма обеспечивает энергию реакции, что позволяет значительно снизить температуры процесса.

- Если ваша основная цель — создание сложных кристаллических структур (эпитаксия): MOCVD обеспечивает точный химический контроль, необходимый для создания этих передовых материальных слоев.

В конечном итоге, понимание этих фундаментальных стадий роста позволяет вам выбрать и контролировать правильный процесс CVD для достижения желаемых свойств пленки для любого применения.

Сводная таблица:

| Стадия | Ключевой процесс | Назначение |

|---|---|---|

| 1. Транспорт | Газы-прекурсоры поступают к подложке | Доставка реагентов на поверхность |

| 2. Адсорбция | Молекулы прикрепляются к поверхности подложки | Обеспечение доступности реагентов для реакции |

| 3. Реакция | Разрыв и образование химических связей (с помощью тепла/плазмы) | Образование твердого материала пленки |

| 4. Зародышеобразование | Образование и рост начальных кластеров (зародышей) в непрерывную пленку | Создание основы слоя |

| 5. Удаление | Десорбция и эвакуация газообразных побочных продуктов | Обеспечение чистоты и качества пленки |

Готовы получить точные тонкие пленки с помощью правильного процесса CVD?

Понимание механизма роста — это первый шаг к оптимизации вашего осаждения. Независимо от того, требуется ли вам высокая однородность LPCVD, низкотемпературные возможности PECVD или точный контроль состава MOCVD, KINTEK обладает опытом и оборудованием для удовлетворения конкретных потребностей вашей лаборатории.

Свяжитесь с нами сегодня через нашу [#ContactForm], чтобы обсудить ваш проект. Позвольте нашим специалистам помочь вам выбрать идеальное решение CVD для улучшения результатов ваших исследований и разработок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах