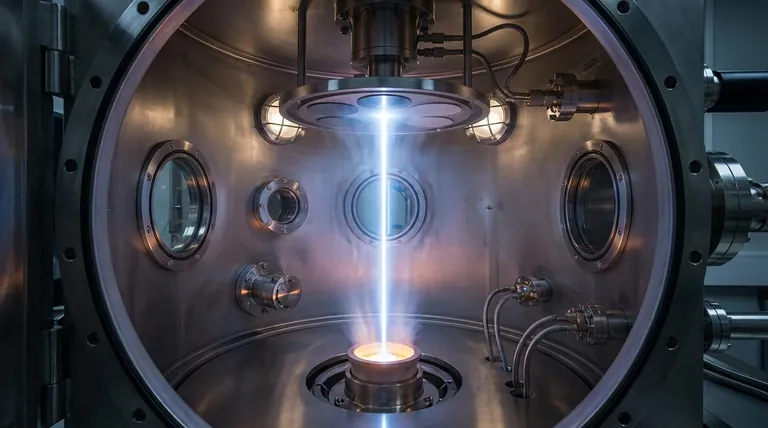

Короче говоря, испарение электронным пучком — это метод физического осаждения из паровой фазы (PVD), при котором сфокусированный, высокоэнергетический пучок электронов используется для нагрева и испарения исходного материала внутри вакуумной камеры. Этот пар затем перемещается и конденсируется на подложке, образуя исключительно тонкую пленку высокой чистоты. Процесс определяется его способностью эффективно наносить материалы с очень высокой температурой плавления.

Основной принцип испарения электронным пучком — это преобразование кинетической энергии сфокусированного электронного пучка в интенсивную, локализованную тепловую энергию. Это позволяет точно испарять целевой материал, не нагревая всю вакуумную камеру, что обеспечивает создание высокочистых, точно контролируемых тонких пленок.

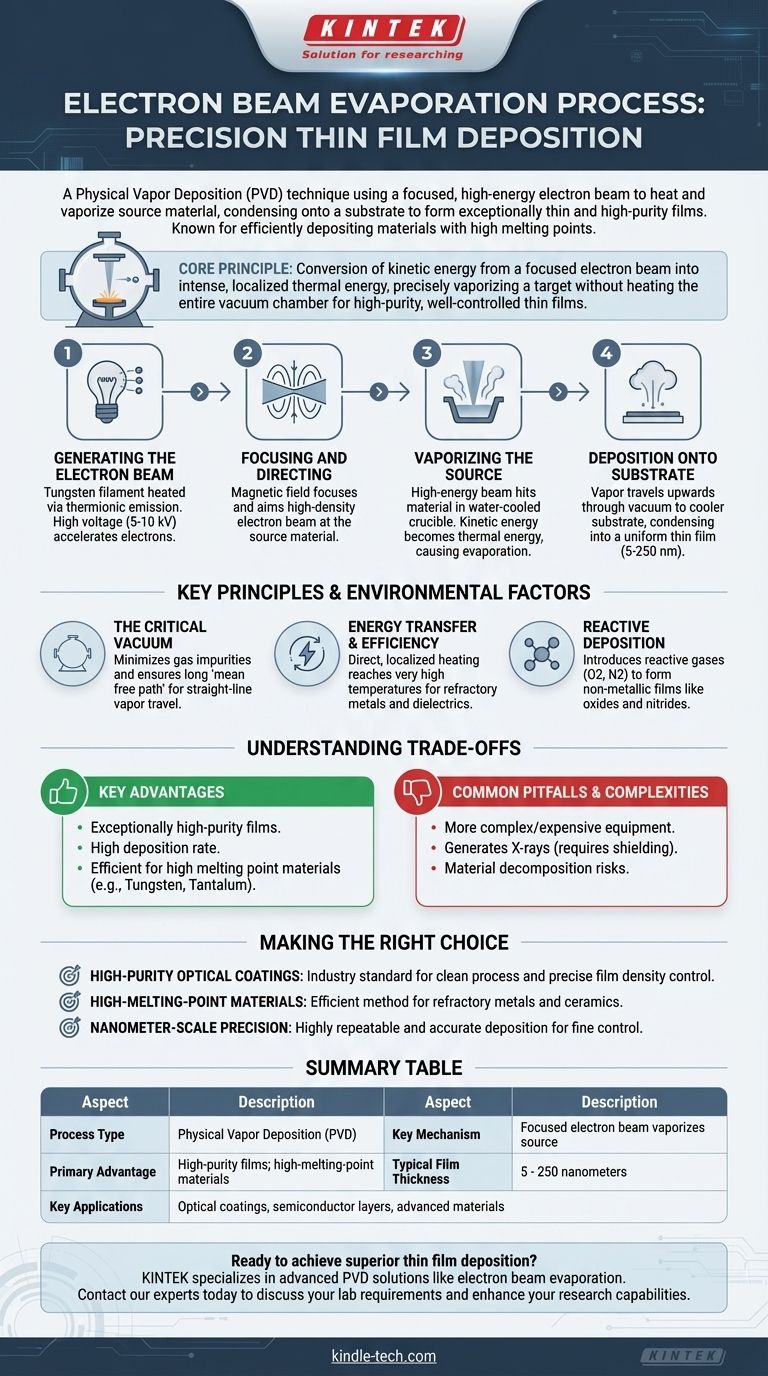

Пошаговый процесс электронно-лучевого испарения

Чтобы понять его преимущества, важно разобрать механику процесса. Каждый шаг точно контролируется для достижения определенного результата в качестве и толщине пленки.

Шаг 1: Генерация электронного пучка

Процесс начинается с источника электронов, обычно вольфрамовой нити. Через эту нить пропускают сильный электрический ток, нагревая ее до температуры, при которой она начинает испускать электроны в процессе, называемом термоэлектронной эмиссией.

Затем прикладывается высокое напряжение, часто от 5 до 10 киловольт (кВ), для ускорения этих свободных электронов от нити с высокой скоростью.

Шаг 2: Фокусировка и направление пучка

После ускорения поток электронов формируется и направляется с помощью магнитного поля. Это поле действует как линза, фокусируя электроны в узкий, плотный пучок, направленный на исходный материал.

Этот точный контроль позволяет доставлять энергию в строго определенную точку на мишени.

Шаг 3: Испарение исходного материала

Исходный материал, или испаряемое вещество, помещается в водоохлаждаемый медный тигель или поддон. Когда высокоэнергетический электронный пучок попадает на материал, его кинетическая энергия мгновенно преобразуется в интенсивную тепловую энергию.

Этот локализованный нагрев чрезвычайно эффективен, заставляя материал быстро плавиться, а затем испаряться (или сублимировать, переходя непосредственно из твердого состояния в газообразное). Водяное охлаждение тигля имеет решающее значение для предотвращения плавления самой емкости и загрязнения процесса.

Шаг 4: Осаждение на подложку

Испаренный материал движется в газовой фазе вверх через вакуумную камеру. В конечном итоге он достигает гораздо более холодной подложки, расположенной непосредственно над источником.

При контакте с более холодной поверхностью пар конденсируется обратно в твердое состояние, образуя однородную тонкую пленку. Толщина этой пленки обычно составляет от 5 до 250 нанометров.

Ключевые принципы и факторы окружающей среды

Эффективность испарения электронным пучком зависит от нескольких фундаментальных принципов, которые отличают его от других методов нанесения покрытий.

Критическая роль вакуума

Весь процесс проводится в условиях высокого вакуума. Это необходимо по двум причинам. Во-первых, это минимизирует присутствие молекул газа окружающей среды, которые могут вступать в реакцию с паром и вызывать примеси в конечной пленке.

Во-вторых, вакуум гарантирует, что испаренные частицы могут двигаться по прямой линии от источника к подложке без столкновений, что известно как длинный «средний свободный пробег».

Передача энергии и эффективность

Прямая передача энергии от электронов к исходному материалу очень эффективна. В отличие от простого термического испарения, при котором нагревается весь тигель, электронно-лучевое испарение нагревает только сам материал.

Это позволяет достичь очень высоких температур, необходимых для испарения тугоплавких металлов и диэлектрических материалов, которые трудно или невозможно нанести другими методами.

Реактивное нанесение

Процесс может быть адаптирован для более сложных материалов. Путем введения контролируемого количества реактивного газа, такого как кислород или азот, в камеру во время нанесения, можно формировать на подложке неметаллические пленки, такие как оксиды и нитриды.

Понимание компромиссов

Как и любой передовой технический процесс, электронно-лучевое испарение имеет свои явные преимущества и ограничения, которые делают его пригодным для определенных применений.

Основные преимущества

Главное преимущество — возможность создания пленок исключительно высокой чистоты. Локализованный нагрев и вакуумная среда предотвращают загрязнение от тигля или атмосферных газов.

Кроме того, он обеспечивает высокую скорость нанесения и является одним из немногих методов, способных эффективно испарять материалы с очень высокой температурой плавления, такие как вольфрам или тантал.

Общие подводные камни и сложности

Оборудование, необходимое для электронно-лучевого испарения, значительно сложнее и дороже, чем для термического испарения.

Высокоэнергетический электронный пучок также может генерировать рентгеновские лучи, что требует надлежащего экранирования для безопасности оператора. Кроме того, некоторые материалы могут разлагаться при высоких температурах, а блуждающие электроны иногда могут повредить подложку или растущую пленку.

Выбор правильного решения для вашей цели

Выбор метода нанесения покрытия полностью зависит от требований к конечному покрытию. Электронно-лучевое испарение превосходно подходит для применений, где чистота и свойства материала имеют первостепенное значение.

- Если ваш основной фокус — высокочистые оптические покрытия: Электронно-лучевое испарение является отраслевым стандартом благодаря чистому вакуумному процессу и точному контролю плотности пленки.

- Если вам необходимо наносить металлы или керамику с высокой температурой плавления: Интенсивная локализованная энергия электронного пучка делает его одним из немногих жизнеспособных и эффективных методов.

- Если ваше применение требует точной толщины пленки в нанометровом диапазоне: Стабильность и тонкий контроль электронного пучка обеспечивают высоковоспроизводимое и точное нанесение.

В конечном счете, испарение электронным пучком — это мощный и универсальный инструмент для инженерии поверхностей материалов в наномасштабе, который способствует развитию электроники, оптики и передовых материалов.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Сфокусированный электронный пучок испаряет исходный материал |

| Основное преимущество | Пленки высокой чистоты; возможность нанесения материалов с высокой температурой плавления |

| Типичная толщина пленки | 5 - 250 нанометров |

| Ключевые применения | Оптические покрытия, полупроводниковые слои, передовые материалы |

Готовы достичь превосходного нанесения тонких пленок в вашей лаборатории?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для процессов физического осаждения из паровой фазы (PVD), таких как испарение электронным пучком. Независимо от того, разрабатываете ли вы оптические покрытия, полупроводниковые приборы или передовые материалы, наш опыт и высококачественное оборудование помогут вам достичь необходимой высокой чистоты и точности результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и расширить ваши возможности в области исследований и разработок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

Люди также спрашивают

- Что такое испарение цинка? Критическая проблема безопасности и качества при сварке

- В чем разница между конденсатором и испарителем? Ключ к эффективным системам охлаждения

- Каков основной недостаток системы термического напыления? Объяснение высокого риска загрязнения

- Почему для обработки тонких пленок разработана электронно-лучевая вакуумная металлизация? Получите пленки высокой чистоты для передовых применений

- Что такое электронно-лучевое напыление? Руководство по высокоэффективным тонким пленкам PVD

- Какой металл может испаряться? Руководство по давлению пара и осаждению тонких пленок

- Какие тонкие пленки наносятся методом электронно-лучевого испарения? Откройте для себя высокоэффективные покрытия

- Почему для спекания Ti2AlC необходимы лодочка из оксида алюминия и подушка из порошка Ti3AlC2? Защита чистоты фазы MAX