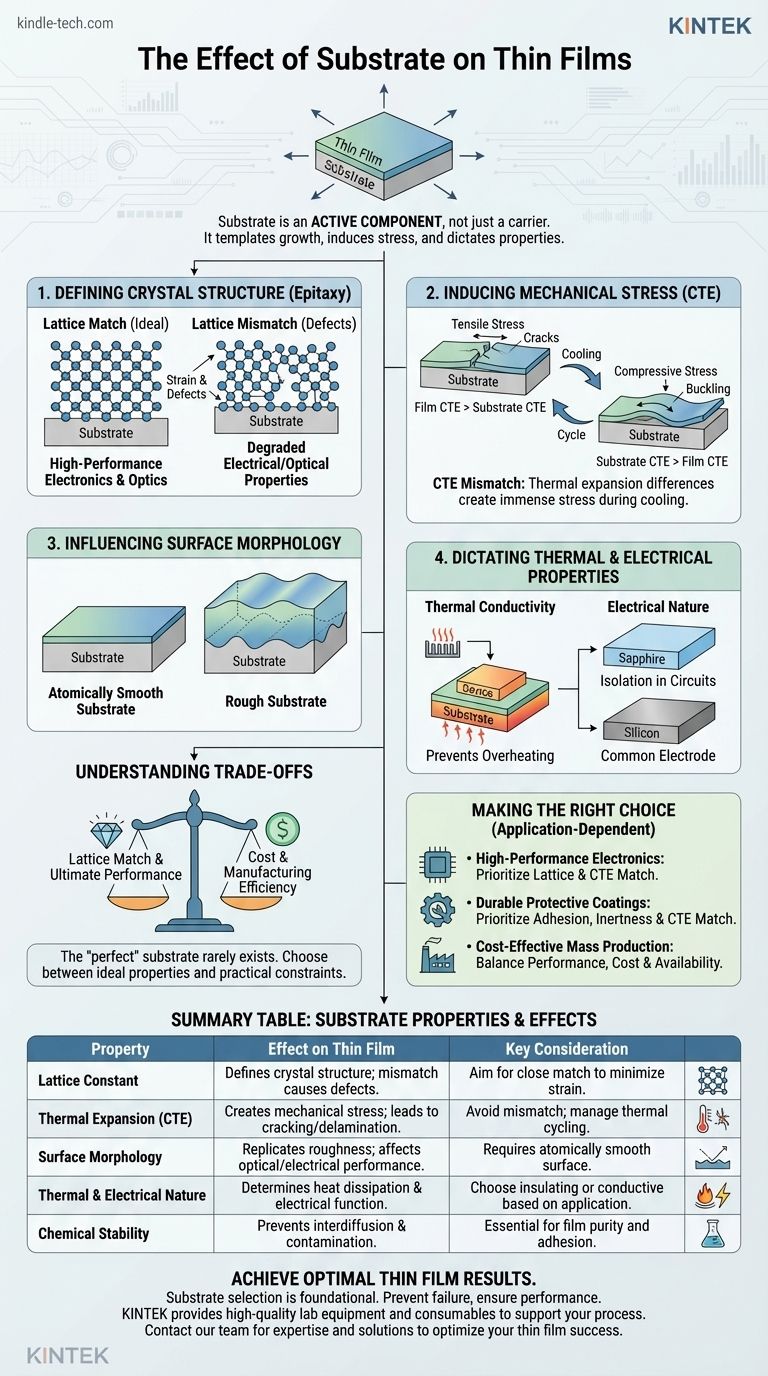

В технологии тонких пленок подложка является не пассивным носителем, а активным и критически важным компонентом, который фундаментально определяет структуру, свойства и производительность конечной пленки. Ее влияние распространяется от атомного уровня, определяя кристаллическое качество пленки, до макроскопического уровня, где она может вызывать механические напряжения, приводящие к отказу устройства. Выбор подложки является основополагающим инженерным решением, которое может определить успех или неудачу всего процесса изготовления.

Наиболее важный вывод заключается в следующем: тонкая пленка не существует изолированно. Подложка активно формирует рост пленки, вызывает напряжения и способствует ее общему термическому и электрическому поведению, делая выбор подложки столь же важным, как и сам материал пленки.

Роль подложки: больше, чем просто основа

Рассматривать подложку как простую физическую опору — это распространенное упрощение. В действительности, она является активным участником создания пленки, и ее свойства напрямую влияют на качество и функциональность конечного продукта.

Определение кристаллической структуры пленки

Расположение атомов в подложке служит образцом для растущей на ней пленки, явление, известное как эпитаксия.

Когда межатомное расстояние подложки (постоянная решетки) близко совпадает с таковым у материала пленки, пленка может расти с высокоупорядоченной, монокристаллической структурой. Это идеальный сценарий для высокопроизводительных электронных и оптических устройств.

Если существует значительное несоответствие решеток, пленка вынуждена растягиваться или сжиматься, чтобы соответствовать подложке. Эта запасенная энергия, или деформация, в конечном итоге снимается путем создания дефектов, таких как дислокации, которые серьезно ухудшают электрические и оптические свойства пленки.

Вызывание механического напряжения

Большинство процессов осаждения тонких пленок происходят при повышенных температурах. По мере охлаждения системы пленка и подложка сжимаются с разной скоростью в соответствии с их уникальными коэффициентами термического расширения (КТР).

Несоответствие КТР создает огромное механическое напряжение. Если пленка сжимается больше, чем подложка, она испытывает растягивающее напряжение, что может привести к растрескиванию. Если подложка сжимается больше, пленка подвергается сжимающему напряжению, что может привести к ее короблению или расслоению.

Влияние на морфологию поверхности

Исходная поверхность подложки задает тон для окончательной текстуры пленки. Любая существующая шероховатость, волнистость или загрязнение на подложке будут воспроизведены или даже усилены в растущей пленке.

Для таких применений, как зеркала или полупроводниковые пластины, атомарно гладкая подложка является обязательным условием. Шероховатая подложка приводит к шероховатой пленке, вызывая такие проблемы, как рассеяние света в оптических покрытиях или короткое замыкание в электронных устройствах.

Определение термических и электрических свойств

Подложка является неотъемлемой частью рабочей среды конечного устройства. Ее теплопроводность определяет, насколько эффективно может рассеиваться тепло, выделяемое во время работы. Плохо выбранная подложка может привести к перегреву и преждевременному выходу устройства из строя.

Кроме того, электрическая природа подложки является фундаментальной. Изолирующая подложка (например, сапфир или кварц) используется для изоляции различных компонентов в цепи, в то время как проводящая подложка (например, кремниевая пластина) может служить общим электродом.

Понимание компромиссов при выборе подложки

«Идеальная» подложка встречается редко. Процесс выбора — это тщательный баланс между идеальными физическими свойствами и реальными производственными ограничениями, такими как стоимость и доступность.

Дилемма соответствия решеток против стоимости

Подложка с почти идеальным соответствием решеток для конкретной пленки может быть исключительно эффективной, но также непомерно дорогой или трудной в производстве. Например, выращивание нитрида галлия (GaN) на чистой подложке GaN идеально, но дорого.

Следовательно, инженеры часто идут на компромисс, используя менее идеальную, но гораздо более дешевую подложку, такую как кремний или сапфир, а затем разрабатывают сложные буферные слои для управления возникающими напряжениями и дефектами. Это основной компромисс между максимальной производительностью и эффективностью производства.

Термическая совместимость против функциональности

Вы можете найти подложку с отличным соответствием КТР, минимизирующим термическое напряжение. Однако та же самая подложка может иметь неправильные электрические свойства (например, быть проводящей, когда вам нужен изолятор) или быть химически активной с вашим материалом пленки при высоких температурах.

Химическая реактивность и взаимная диффузия

При высоких температурах, используемых во многих методах осаждения, атомы очень подвижны. Возможно, что атомы из подложки диффундируют в тонкую пленку, или наоборот, создавая непреднамеренный межфазный слой.

Эта взаимная диффузия может загрязнять пленку, изменять ее свойства и создавать слабую границу, склонную к потере адгезии. Поэтому выбор подложки должен учитывать химическую стабильность при предполагаемых температурах обработки.

Правильный выбор для вашего применения

Выбор правильной подложки требует, чтобы вы сначала определили свою основную цель. Оптимальный выбор всегда зависит от контекста.

- Если ваша основная цель — высокопроизводительная электроника или оптика: Отдавайте приоритет подложке с максимально возможным соответствием решеток и коэффициентом термического расширения для выращивания монокристаллической пленки с низким уровнем дефектов.

- Если ваша основная цель — прочные защитные покрытия: Отдавайте приоритет сильной адгезии, химической инертности и соответствию КТР, которое предотвращает растрескивание или расслоение при термическом циклировании.

- Если ваша основная цель — экономичное массовое производство: Определите подложку, которая обеспечивает приемлемый баланс производительности, стоимости и доступности, и будьте готовы разработать решения для смягчения ее физических недостатков.

Рассмотрение подложки как неотъемлемого компонента вашего проекта, а не просто носителя, является ключом к предсказуемому и успешному проектированию тонких пленок.

Сводная таблица:

| Свойство подложки | Влияние на тонкую пленку | Ключевое соображение |

|---|---|---|

| Постоянная решетки | Определяет кристаллическую структуру посредством эпитаксии; несоответствие вызывает дефекты. | Стремитесь к близкому соответствию, чтобы минимизировать деформацию и дислокации. |

| Термическое расширение (КТР) | Создает механическое напряжение (растягивающее/сжимающее) во время охлаждения. | Несоответствие может привести к растрескиванию, короблению или расслоению. |

| Морфология поверхности | Воспроизводит шероховатость, влияя на оптические и электрические характеристики. | Требует атомарно гладкой поверхности для высококачественных пленок. |

| Термическая и электрическая природа | Определяет рассеивание тепла и электрическую изоляцию/соединение. | Выбирайте изолирующую (например, сапфир) или проводящую (например, кремний) в зависимости от применения. |

| Химическая стабильность | Предотвращает взаимную диффузию и загрязнение при высоких температурах. | Необходима для поддержания чистоты пленки и прочной адгезии. |

Достигайте оптимальных результатов с тонкой пленкой с правильной подложкой

Выбор подложки является основополагающим решением, которое напрямую влияет на качество, производительность и надежность ваших тонкопленочных устройств. Правильный выбор предотвращает такие проблемы, как разрушение, вызванное напряжением, плохая кристалличность и загрязнение.

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для поддержки всего процесса изготовления тонких пленок. Независимо от того, разрабатываете ли вы высокопроизводительную электронику, прочные покрытия или экономичные компоненты массового производства, мы предлагаем решения для удовлетворения ваших конкретных потребностей в подложках и обработке.

Позвольте нашему опыту привести вас к успеху. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши требования к применению и узнать, как мы можем помочь вам выбрать идеальную подложку и оптимизировать процессы изготовления тонких пленок для достижения превосходных результатов.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы характеристики покрытия алмазных швов? Защита бетонных швов от сколов

- Из чего изготавливают оптические покрытия? Металлы, диэлектрики и полимеры для управления светом

- Что такое процесс распыления в нанотехнологиях? Руководство по нанесению тонких пленок на атомном уровне

- Что такое напыление в инженерии? Руководство по высококачественному нанесению тонких пленок

- Что такое напыление мишенью? Руководство по прецизионному нанесению тонких пленок

- Каковы области применения тонких пленок в науке и технике? Развитие современной электроники, оптики и энергетики

- Из каких материалов изготавливаются тонкие пленки? Руководство по металлам, керамике и полимерам для функциональных слоев

- Что такое распыление (с напылением)? Создание антибликовых покрытий и усовершенствованных материалов