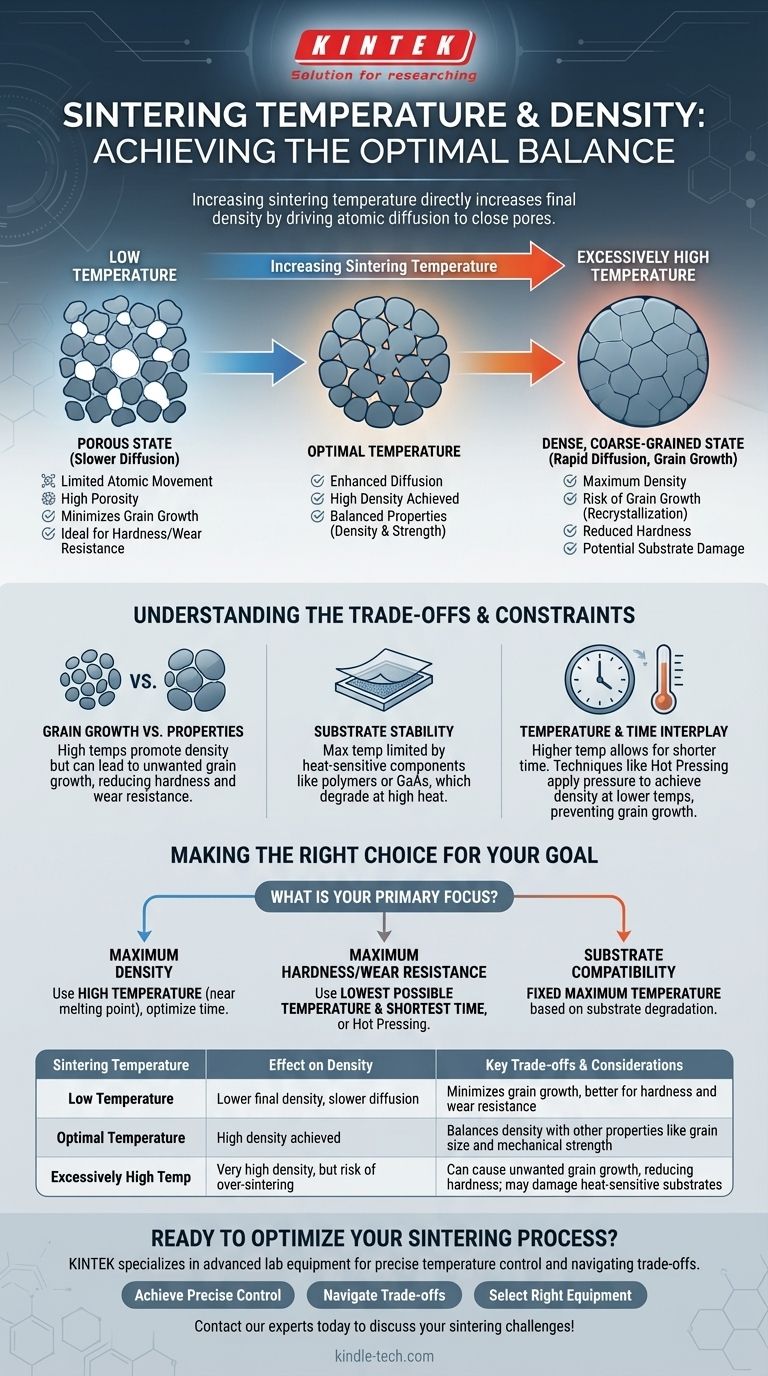

В принципе, повышение температуры спекания напрямую увеличивает конечную плотность материала. Это происходит потому, что более высокие температуры обеспечивают тепловую энергию, необходимую для диффузии — процесса на атомном уровне, который закрывает поры между исходными частицами и сплавляет их в твердую массу. Цель часто состоит в том, чтобы достичь плотности, максимально близкой к теоретическому максимуму материала.

Хотя более высокие температуры способствуют повышению плотности, главная задача состоит не просто в максимизации температуры. Речь идет о поиске оптимальной тепловой точки, которая обеспечивает желаемую плотность без ущерба для других критически важных свойств материала или нарушения системных ограничений.

Фундаментальная роль температуры в спекании

Спекание — это, по сути, процесс снижения поверхностной энергии материала путем связывания частиц. Температура является основным катализатором этой трансформации.

Движение атомной диффузии

Атомы внутри твердого тела не статичны. Температура обеспечивает кинетическую энергию, которая позволяет им двигаться, или диффундировать. Во время спекания эта диффузия позволяет материалу перемещаться из основной массы частиц к шейкам, образующимся между ними, и заполнять пустоты или поры, оставшиеся после первоначальной упаковки.

Этот процесс основан на таких механизмах, как объемная диффузия (движение атомов через частицу) и диффузия по границам зерен (движение атомов вдоль границы раздела между частицами). Оба механизма сильно зависят от температуры; более высокая температура означает экспоненциально более быструю диффузию и, следовательно, более быстрое уплотнение.

Снижение пористости для увеличения плотности

Прямым результатом атомной диффузии является постепенное устранение пор внутри материала. По мере того как эти пустоты уменьшаются и закрываются, общий объем компонента уменьшается, а его плотность увеличивается.

Для многих высокопроизводительных применений цель состоит в достижении плотности более 99% от теоретического максимума материала, создавая продукт с чрезвычайно низкой пористостью.

Понимание компромиссов при более высоких температурах

Простое бесконечное повышение температуры не является жизнеспособной стратегией. Существуют критические компромиссы и ограничения, которые определяют практические температурные пределы для любого данного процесса.

Риск нежелательного роста зерна

Хотя высокая температура способствует уплотнению, если ее поддерживать слишком долго, она также может привести к рекристаллизации или росту зерна. Это процесс, при котором более мелкие кристаллические зерна сливаются, образуя более крупные.

Для многих применений это нежелательно. Более мелкие зерна часто приводят к превосходным механическим свойствам, таким как более высокая твердость и износостойкость. Ключевой целью хорошо контролируемого процесса спекания является достижение полной плотности при предотвращении или минимизации этого роста зерна.

Ограничения процесса и стабильность подложки

Максимально допустимая температура часто определяется компонентами системы, а не только спекаемым материалом. Многие передовые применения включают нанесение пленок на подложки, которые не выдерживают высоких температур.

Например, гибкая электроника, построенная на полимерных подложках, или устройства, использующие составные полупроводники, такие как арсенид галлия (GaAs), будут деградировать или разрушаться при высоких температурах, необходимых для традиционного спекания керамики.

Взаимодействие температуры и времени

Температура не действует изолированно; ее эффект связан со временем обработки. Более короткая продолжительность при очень высокой температуре может обеспечить аналогичную плотность, что и более длительная продолжительность при более низкой температуре.

Специализированные методы, такие как горячее прессование, используют эту взаимосвязь. Применение внешнего давления наряду с нагревом позволяет достичь уплотнения быстрее и при более низкой температуре, что очень эффективно для предотвращения роста зерна и производства мелкозернистых деталей с высокой твердостью.

Правильный выбор для вашей цели

Выбор правильной температуры спекания — это баланс между достижением плотности и удовлетворением других требований к производительности и системе.

- Если ваша основная цель — достижение максимально возможной плотности: Вам потребуется использовать высокую температуру, приближающуюся к точке плавления материала, тщательно оптимизируя время, чтобы минимизировать чрезмерный рост зерна.

- Если ваша основная цель — максимизация твердости и износостойкости: Вам следует использовать минимально возможную температуру и кратчайшее время, которые обеспечивают целевую плотность, или рассмотреть передовые методы, такие как горячее прессование, для сохранения мелкозернистой структуры.

- Если ваша основная цель — совместимость с термочувствительной подложкой: Ваша максимальная температура фиксирована точкой деградации подложки, и вы должны работать в рамках этого теплового бюджета, возможно, изучая альтернативные низкотемпературные методы консолидации.

В конечном итоге, освоение влияния температуры позволяет точно контролировать конечные свойства вашего материала.

Сводная таблица:

| Температура спекания | Влияние на плотность | Ключевые компромиссы и соображения |

|---|---|---|

| Низкая температура | Более низкая конечная плотность, более медленная диффузия | Минимизирует рост зерна, лучше для твердости и износостойкости |

| Оптимальная температура | Достигается высокая плотность | Балансирует плотность с другими свойствами, такими как размер зерна и механическая прочность |

| Чрезмерно высокая температура | Очень высокая плотность, но риск переспекания | Может вызвать нежелательный рост зерна, снижая твердость; может повредить термочувствительные подложки |

Готовы оптимизировать процесс спекания для максимальной плотности и производительности?

KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов для исследований и разработок материалов. Независимо от того, работаете ли вы с керамикой, металлами или композитами, наш опыт поможет вам:

- Достичь точного контроля температуры для стабильных результатов высокой плотности.

- Найти компромиссы между плотностью, ростом зерна и механическими свойствами.

- Выбрать правильное оборудование для ваших конкретных требований к материалам и подложкам.

Пусть наши решения расширят возможности вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши проблемы и цели в области спекания!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры