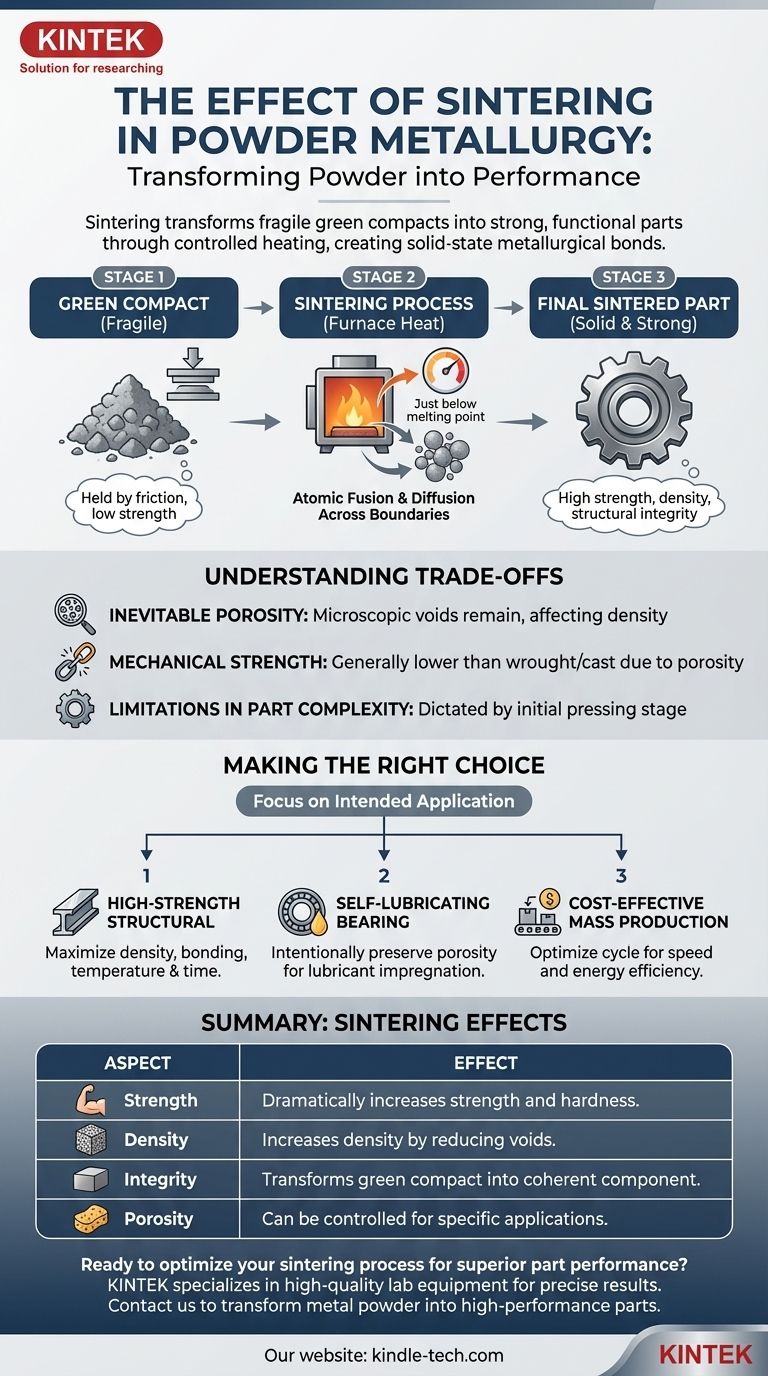

В порошковой металлургии основное влияние спекания заключается в превращении хрупкого, спрессованного блока металлического порошка в твердую, когерентную деталь со значительной прочностью и целостностью. Это достигается путем нагрева спрессованного материала до температуры чуть ниже его точки плавления, что приводит к сплавлению отдельных частиц порошка в твердотельную связь.

Спекание — это критический этап, который превращает слабо удерживаемую форму спрессованного порошка в функциональный инженерный компонент. Речь идет не о плавлении материала, а об использовании тепловой энергии для создания мощных металлургических связей между частицами, что фундаментально изменяет свойства материала.

От рыхлого порошка к твердой детали: роль спекания

Чтобы понять эффект спекания, мы должны сначала рассмотреть состояние материала до начала этого процесса. Исходная деталь — это просто порошок, который был механически спрессован в форму.

Состояние "сырой" прессовки

До спекания компонент известен как "сырая" прессовка. Эта деталь имеет желаемую форму, но обладает очень низкой механической прочностью. Она хрупкая и легко ломается, так как частицы металла удерживаются вместе только трением и холодными сварными швами, образовавшимися во время прессования.

Механизм атомного сплавления

Спекание предполагает контролируемый нагрев в печи, повышение температуры до уровня чуть ниже точки плавления материала. Эта тепловая энергия позволяет атомам диффундировать через границы соседних частиц порошка. Этот процесс сплавляет частицы вместе в точках их контакта, подобно тому, как кубики льда, оставленные в стакане воды, медленно сплавляются в единую массу.

Придание механических свойств

Именно это сплавление на атомном уровне создает прочную, непрерывную металлическую структуру. Прямым результатом является резкое увеличение прочности, твердости и общей структурной целостности детали. Без спекания деталь порошковой металлургии оставалась бы хрупкой сырой прессовкой, непригодной для любого практического применения.

Достижение окончательной плотности и формы

По мере связывания частиц пустоты или поры между ними уменьшаются, что увеличивает плотность компонента. Этот процесс гарантирует, что деталь достигнет требуемых конечных физических свойств и точности размеров, что делает ее готовой к конечному использованию.

Понимание компромиссов

Хотя процесс спекания и метод порошковой металлургии в целом являются важными, они включают в себя неотъемлемые компромиссы, которые необходимо учитывать.

Неизбежность пористости

Ключевой характеристикой большинства спеченных деталей является наличие определенного уровня пористости. Очень трудно и часто нерентабельно достичь 100% плотности. Эти микроскопические пустоты остаются от промежутков между исходными частицами порошка.

Влияние на механическую прочность

Из-за этой остаточной пористости спеченный компонент часто менее прочен, чем деталь, изготовленная из сплошного деформированного металла или методом литья. Поры могут действовать как точки концентрации напряжений, что может немного снизить общую прочность на разрыв и пластичность детали.

Ограничения в сложности деталей

Ограничения начальной стадии прессования порошка могут определять сложность конечной детали. Хотя спекание упрочняет компонент, оно не может добавить сложные элементы, которых не было в сырой прессовке.

Правильный выбор для вашей цели

Конкретные параметры процесса спекания регулируются в зависимости от предполагаемого применения конечного компонента.

- Если ваша основная цель — высокопрочная конструкционная деталь: Вы будете стремиться максимизировать плотность и связывание, оптимизируя температуру и время для достижения максимально возможных механических свойств.

- Если ваша основная цель — самосмазывающийся подшипник: Вы намеренно сохраните определенный уровень пористости, который затем можно будет пропитать смазкой.

- Если ваша основная цель — экономичное массовое производство: Вы оптимизируете цикл спекания для скорости и энергоэффективности, обеспечивая при этом соответствие детали минимальным эксплуатационным характеристикам.

В конечном итоге, освоение процесса спекания заключается в точном контроле тепла для превращения простого металлического порошка в компонент с целенаправленно созданными свойствами.

Сводная таблица:

| Аспект | Эффект спекания |

|---|---|

| Механическая прочность | Резко увеличивает прочность и твердость за счет создания твердотельных связей между частицами. |

| Плотность | Увеличивает плотность детали за счет уменьшения пустот и пор между частицами. |

| Структурная целостность | Превращает хрупкую "сырую" прессовку в твердый, когерентный инженерный компонент. |

| Пористость | Может контролироваться; некоторая пористость может сохраняться для конкретных применений, таких как самосмазывающиеся подшипники. |

Готовы оптимизировать процесс спекания для превосходной производительности деталей?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в порошковой металлургии. Независимо от того, разрабатываете ли вы высокопрочные конструкционные компоненты или экономичные детали массового производства, наш опыт и надежные решения обеспечивают точный контроль температуры и стабильные результаты.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные приложения по спеканию и помочь вам превратить металлический порошок в высокопроизводительные детали.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Какие критические условия обработки обеспечивает печь для спекания методом вакуумного горячего прессования для получения ВC/Cu высокой плотности?