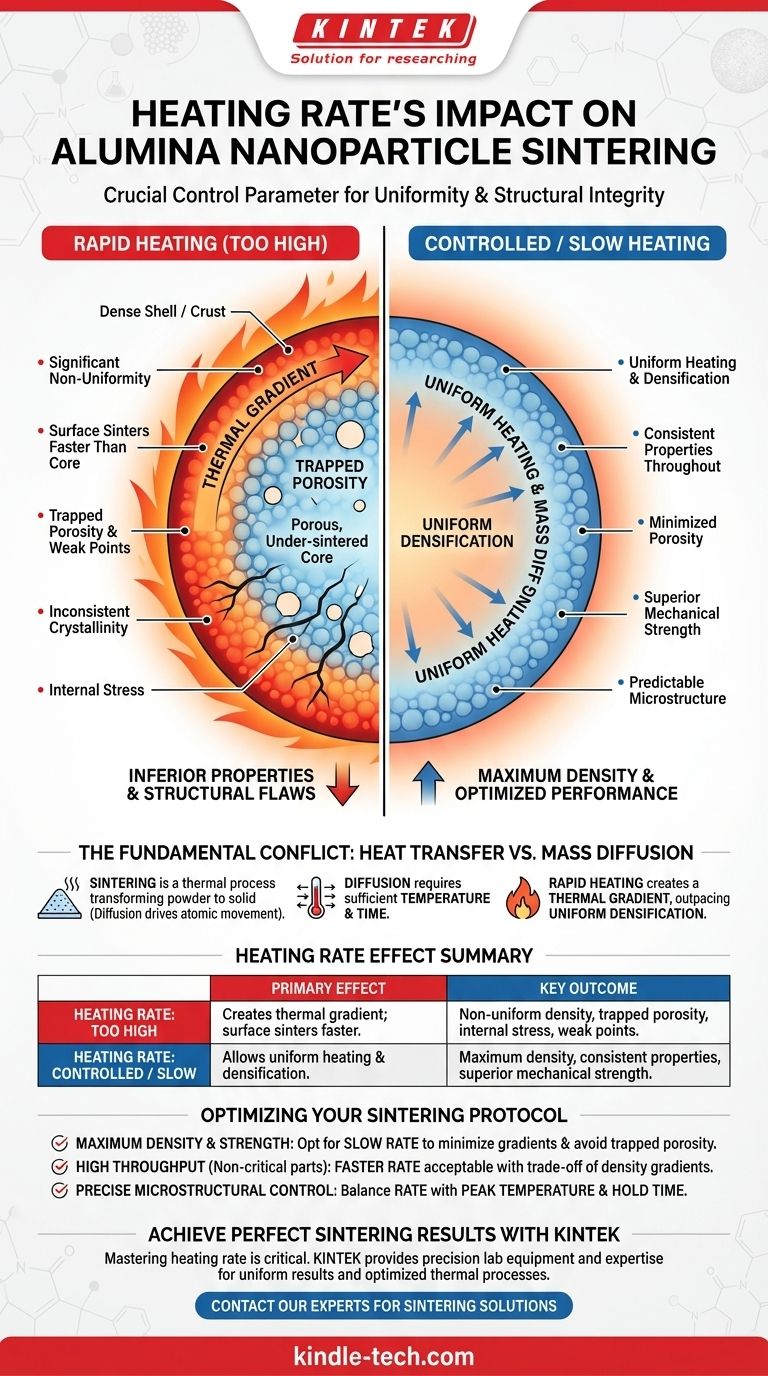

Критически важно, что скорость нагрева при спекании наночастиц оксида алюминия является основным управляющим параметром, который определяет конечную однородность и структурную целостность компонента. Слишком высокая скорость нагрева приводит к значительной неоднородности, при которой внешняя часть материала спекается и уплотняется гораздо сильнее, чем ядро. Это создает внутреннее напряжение, захватывает пористость и приводит к получению конечного продукта с непостоянными и часто худшими свойствами.

Основная проблема при спекании заключается в балансировании скорости процесса со временем, необходимым для массопереноса. Быстрая скорость нагрева создает тепловой градиент, который опережает способность материала равномерно уплотняться, что приводит к образованию плотной оболочки, заключающей пористое, недоспеченное ядро.

Фундаментальный конфликт: Теплопередача против Массовой диффузии

Что такое спекание?

Спекание — это термический процесс, который превращает порошковый пресс-порошок в плотный твердый объект. Его основная цель — уменьшить или устранить пустое пространство (пористость) между исходными частицами за счет использования тепла для инициирования движения атомов.

Роль температуры и времени

Это движение атомов, известное как диффузия, является фундаментальным механизмом уплотнения. Диффузия сильно зависит как от температуры, так и от времени. Атомам требуется достаточная тепловая энергия для движения и достаточно времени, чтобы переместиться и заполнить пустоты между частицами.

Проблема быстрого нагрева

Когда деталь нагревается очень быстро, температура ее поверхности поднимается намного быстрее, чем температура внутреннего ядра. Эта разница температур известна как тепловой градиент. Поскольку спекание зависит от температуры, этот тепловой градиент напрямую вызывает градиент уплотнения.

Последствия высокой скорости нагрева

Эффект «Корка-Ядро»

Более горячая поверхность начинает быстро спекаться и уплотняться, образуя плотную, относительно непористую «корку». Однако более прохладное ядро не успевает достичь достаточного времени при температуре для значительной диффузии.

Захваченная пористость

Эта плотная внешняя оболочка может запечатать пути, необходимые для выхода газов и пор из ядра компонента. В результате пористость оказывается захваченной внутри материала, что резко ограничивает достижимую конечную плотность и создает слабые места.

Градиент степени спекания

Конечный продукт демонстрирует значительный градиент своих свойств. Степень спекания максимальна на поверхности и уменьшается к центру. Это означает, что компонент не является однородным материалом, а представляет собой композит из разных плотностей.

Несогласованная кристалличность

Этот тепловой градиент также может влиять на конечную кристаллическую структуру. Материал вдоль быстро нагретой поверхности может демонстрировать иные характеристики зерен по сравнению с более изолированным ядром, которое испытывает более медленную эффективную скорость нагрева. Это дополнительно способствует неоднородности конечной детали.

Понимание компромиссов

Привлекательность высокой производительности

Основная мотивация использования высокой скорости нагрева — экономическая. Более быстрые циклы означают более высокую пропускную способность и меньшее энергопотребление на деталь, что может быть очень привлекательно в производственной среде.

Цена скорости: Структурные дефекты

Эта скорость достигается дорогой ценой. Возникающие внутренние напряжения, захваченная пористость и градиенты плотности могут привести к плохим механическим характеристикам, снижению прочности и большей вероятности разрушения под нагрузкой.

Преимущество медленного нагрева

Более медленная, контролируемая скорость нагрева позволяет всему компоненту постепенно достигать теплового равновесия. Это гарантирует, что ядро и поверхность нагреваются и спекаются с более равномерным темпом, обеспечивая согласованную диффузию и устранение пор по всему объему.

Оптимизация протокола спекания

Выбор правильной скорости нагрева — это критическое решение, которое зависит от желаемого результата для вашего конечного компонента.

- Если ваш основной фокус — максимальная плотность и механическая прочность: Выбирайте более медленную скорость нагрева, чтобы минимизировать тепловые градиенты, обеспечить равномерное уплотнение и избежать захваченной пористости.

- Если ваш основной фокус — высокая пропускная способность для некритичных компонентов: Более быстрая скорость нагрева может быть приемлемой, но вы должны быть готовы принять возникающие градиенты плотности и структурных свойств.

- Если ваш основной фокус — точный контроль микроструктуры: Скорость нагрева должна быть тщательно сбалансирована с пиковой температурой спекания и временем выдержки, поскольку все три переменные взаимодействуют, определяя конечный размер зерна и однородность.

В конечном счете, овладение скоростью нагрева является ключом к переходу от простого формирования детали к проектированию ее точных материальных свойств.

Сводная таблица:

| Скорость нагрева | Основной эффект на спекание | Ключевой результат |

|---|---|---|

| Слишком высокая | Создает тепловой градиент; поверхность спекается быстрее, чем ядро. | Неоднородная плотность, захваченная пористость, внутреннее напряжение, слабые места. |

| Контролируемая / Медленная | Обеспечивает равномерный нагрев и уплотнение по всей детали. | Максимальная плотность, согласованные свойства, превосходная механическая прочность. |

Достигните идеальных результатов спекания для ваших наночастиц оксида алюминия

Освоение скорости нагрева имеет решающее значение для производства компонентов с точной плотностью, прочностью и микроструктурой, которые вам требуются. Неправильная скорость может привести к дорогостоящим дефектам и несогласованной работе.

KINTEK — ваш партнер в точном спекании. Мы специализируемся на лабораторном оборудовании и расходных материалах, предоставляя инструменты и опыт, которые помогут вам оптимизировать ваши термические процессы. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, мы можем помочь вам достичь однородных результатов и избежать ловушек неправильного нагрева.

Обсудим ваше применение. Свяжитесь с нашими экспертами сегодня, чтобы найти правильное решение для задач спекания в вашей лаборатории.

Визуальное руководство

Связанные товары

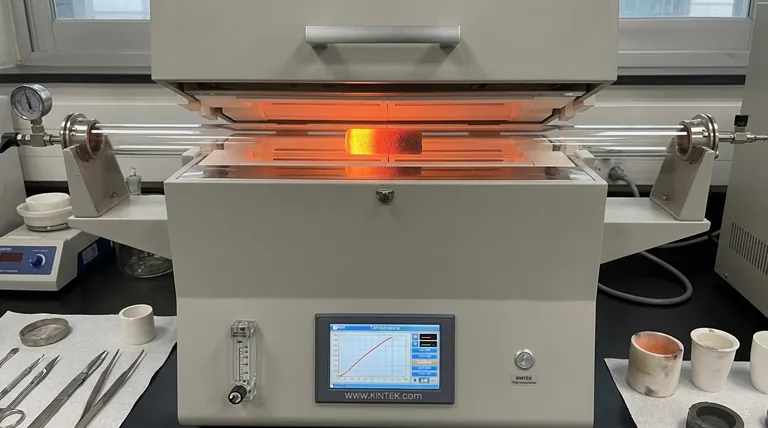

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры