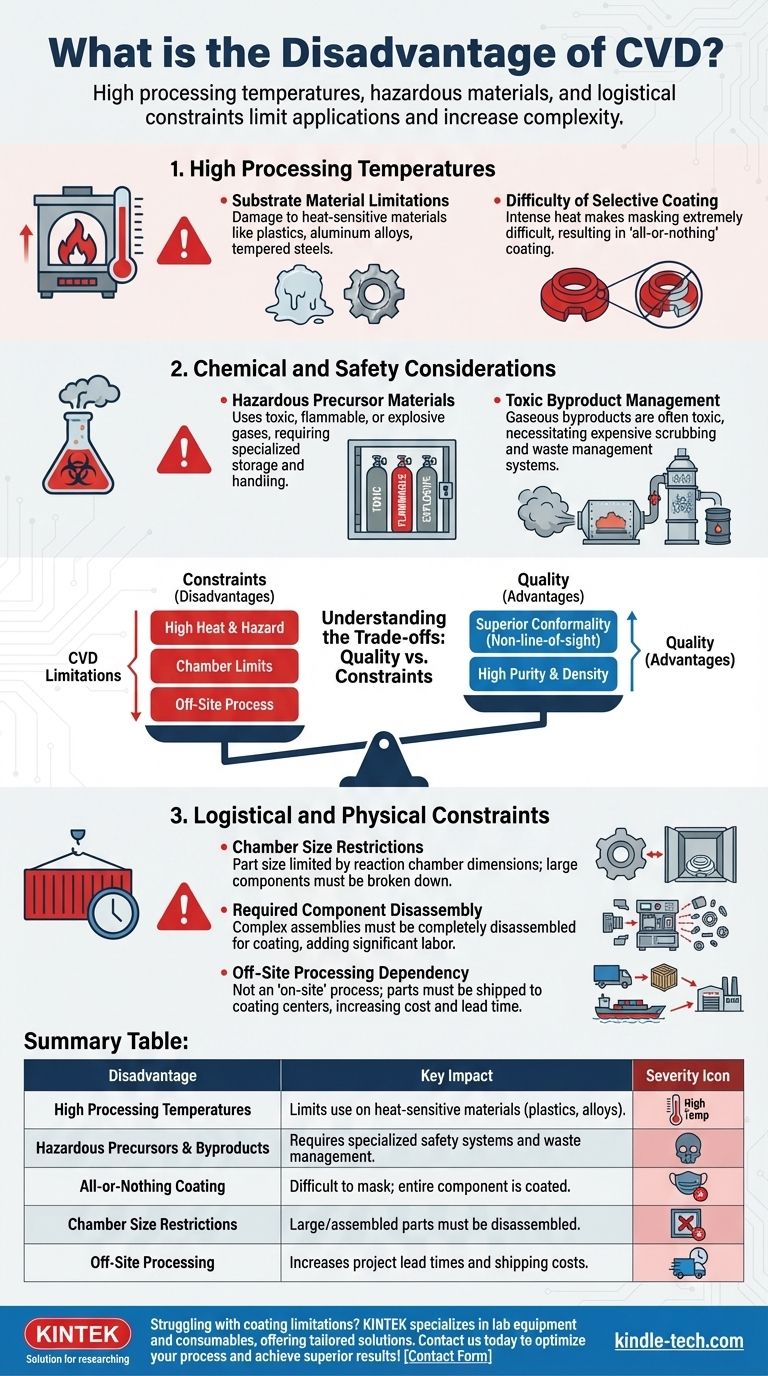

Основными недостатками химического осаждения из газовой фазы (CVD) являются высокие температуры обработки, использование опасных материалов и значительные логистические ограничения. Эти факторы ограничивают типы материалов, которые могут быть покрыты, и создают сложности в управлении безопасностью и процессами, которые отсутствуют в других технологиях нанесения покрытий.

Хотя CVD производит исключительно чистые и однородные покрытия, его основные недостатки — высокая температура, опасные химикаты и обработка вне объекта — делают его непригодным для термочувствительных подложек, сложных сборок и применений, требующих быстрой работы на месте.

Проблема высоких температур обработки

Наиболее часто упоминаемым ограничением CVD является требование очень высоких температур для инициирования химической реакции. Это имеет прямые последствия для материалов, с которыми вы можете работать, и для того, как вы можете наносить покрытие.

Ограничения материалов подложки

Высокая температура, используемая в процессе CVD, может повредить или фундаментально изменить покрываемую подложку. Материалы с низкой температурой плавления или специфической термической обработкой, такие как пластмассы, многие алюминиевые сплавы или закаленные стали, не могут выдержать типичную термическую среду CVD.

Сложность селективного нанесения покрытия

Интенсивный нагрев чрезвычайно затрудняет маскирование определенных участков компонента. Большинство маскирующих материалов не могут выдержать процесс, что часто приводит к нанесению покрытия по принципу «все или ничего», которое покрывает всю деталь, независимо от того, нужно это или нет.

Химические аспекты и вопросы безопасности

CVD основан на химических реакциях с участием летучих и часто опасных материалов, что создает значительные проблемы в области безопасности и управления окружающей средой.

Опасные прекурсоры

Процесс требует газообразных прекурсоров, которые могут быть токсичными, легковоспламеняющимися или даже взрывоопасными. Это требует специализированного хранения, протоколов обращения и систем безопасности, что увеличивает как сложность, так и эксплуатационные расходы.

Управление токсичными побочными продуктами

Химические реакции, которые осаждают покрытие, также производят газообразные побочные продукты. Эти побочные продукты часто токсичны и должны быть уловлены и нейтрализованы, прежде чем они могут быть выпущены, что требует дорогостоящих систем очистки и управления отходами.

Понимание компромиссов: качество против ограничений

Чтобы принять обоснованное решение, вы должны взвесить недостатки CVD по сравнению с его уникальными преимуществами. CVD выбирают, несмотря на эти недостатки, потому что он предлагает беспрецедентное качество покрытия в некоторых аспектах.

Преимущество: превосходная конформность

CVD — это процесс без прямой видимости. Поскольку прекурсор является газом, он может проникать и покрывать сложные внутренние геометрии и замысловатые формы полностью однородным, гомогенным слоем. Этого не могут достичь процессы прямой видимости, такие как PVD (физическое осаждение из газовой фазы).

Преимущество: высокая чистота и плотность

Природа химической реакции позволяет получать чрезвычайно плотные, чистые и прочные покрытия. Для применений, требующих высочайшего качества материала и производительности в суровых условиях, это преимущество может перевесить все логистические препятствия.

Неразрешимый конфликт

Именно то, что дает CVD преимущество конформного покрытия — его газообразная природа — также связано с его недостатком покрытия «все или ничего». Вы меняете выборочное нанесение на возможность покрывать все, включая внутренние полости.

Логистические и физические ограничения

Помимо основного процесса, CVD представляет несколько практических проблем, которые влияют на сроки и стоимость проекта.

Ограничения размера камеры

Размер детали, которую можно покрыть, строго ограничен размерами реакционной камеры. Крупные компоненты не могут быть покрыты без разборки.

Требуется разборка компонентов

Из-за ограничений по размеру и необходимости покрытия отдельных поверхностей, сложные сборки должны быть полностью разобраны перед нанесением покрытия. Это добавляет значительные трудозатраты как на разборку, так и на повторную сборку.

Зависимость от обработки вне объекта

CVD не является процессом «на месте», который можно выполнять в полевых условиях. Детали должны быть отправлены в специализированный центр нанесения покрытий, что влечет за собой расходы на доставку и увеличивает сроки выполнения проекта.

Правильный выбор для вашего применения

Ваше решение об использовании CVD должно основываться на четком понимании вашей основной цели.

- Если ваша основная цель — максимальная чистота и конформность покрытия на термостойком компоненте: Недостатки CVD, вероятно, являются приемлемыми компромиссами для его превосходного качества пленки и способности покрывать сложные внутренние поверхности.

- Если ваша основная цель — покрытие термочувствительного материала или крупной, собранной детали: Высокая температура и ограничения размера камеры делают CVD плохим выбором; вам следует рассмотреть альтернативы с более низкой температурой, такие как физическое осаждение из газовой фазы (PVD).

- Если ваша основная цель — быстрое выполнение, экономичность или применение на месте: Логистические требования и обращение с опасными материалами CVD делают другие методы нанесения покрытий гораздо более практичными.

В конечном итоге, понимание этих ограничений является ключом к использованию сильных сторон CVD, избегая при этом его значительных эксплуатационных недостатков.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Высокие температуры обработки | Ограничивает использование на термочувствительных материалах, таких как пластмассы и некоторые сплавы. |

| Опасные прекурсоры и побочные продукты | Требует специализированных систем безопасности и управления отходами. |

| Покрытие «все или ничего» | Сложно маскировать детали; покрывается весь компонент. |

| Ограничения размера камеры | Крупные или собранные детали должны быть разобраны для обработки. |

| Обработка вне объекта | Увеличивает сроки выполнения проекта и стоимость доставки. |

Сталкиваетесь с ограничениями в нанесении покрытий? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения для ваших лабораторных нужд. Независимо от того, имеете ли вы дело с термочувствительными подложками или сложными геометриями, наш опыт поможет вам выбрать правильную технологию нанесения покрытий. Свяжитесь с нами сегодня, чтобы оптимизировать ваш процесс и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения