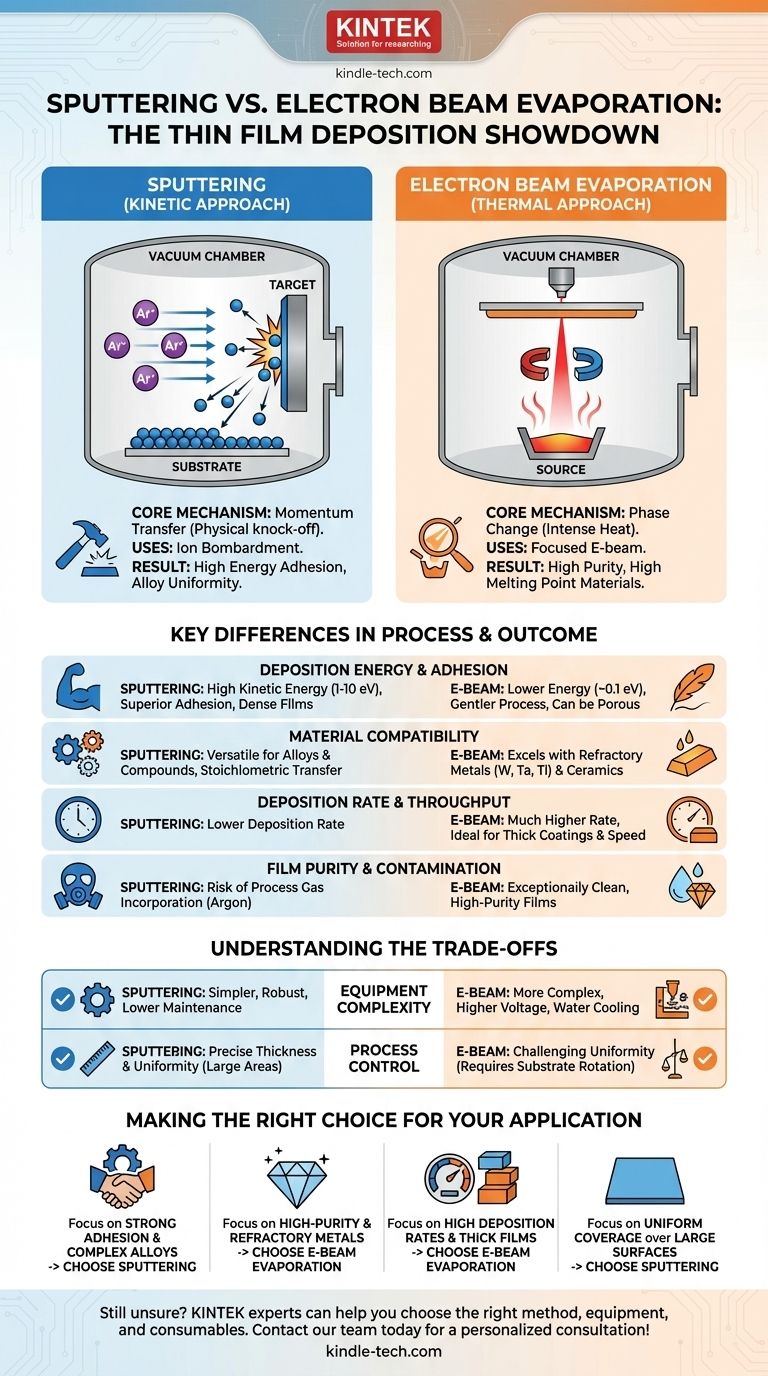

По сути, основное различие заключается в том, как атомы высвобождаются из исходного материала. Распыление — это кинетический процесс, использующий бомбардировку ионами для физического выбивания атомов из мишени, подобно пескоструйной обработке. Электронно-лучевое (e-beam) испарение — это термический процесс, использующий сфокусированный пучок электронов для нагрева материала до его кипения и превращения в пар.

Ключевое различие — это сила против тепла. Распыление использует передачу импульса для более энергетического осаждения, которое превосходно подходит для адгезии и однородности сплавов, в то время как электронно-лучевое испарение использует тепловую энергию для более чистого и быстрого осаждения, идеального для материалов с высокой чистотой и высокой температурой плавления.

Основной механизм: Импульс против Тепла

Чтобы выбрать правильный метод, вы должны сначала понять их фундаментально различные физические принципы. Один — это механическое столкновение, другой — фазовый переход, вызванный интенсивным теплом.

Как работает распыление (Кинетический подход)

Распыление начинается с введения инертного газа, обычно аргона, в вакуумную камеру и создания плазмы.

Электрическое поле ускоряет эти положительно заряженные ионы аргона к исходному материалу, известному как мишень.

При ударе энергичные ионы передают свой импульс атомам мишени, выбивая их. Эти выброшенные атомы затем проходят через камеру и покрывают подложку, образуя тонкую пленку.

Как работает электронно-лучевое испарение (Термический подход)

В электронно-лучевой системе генерируется высокоинтенсивный пучок электронов от горячего нити накаливания.

Мощные магниты направляют и фокусируют этот пучок на небольшом участке в тигле, содержащем исходный материал.

Огромная энергия электронного луча быстро нагревает материал выше его точки плавления и кипения, заставляя его испаряться. Этот пар поднимается через вакуумную камеру и конденсируется на более холодной подложке, образуя пленку.

Ключевые различия в процессе и результате

Выбор между этими двумя методами имеет значительные последствия для свойств конечной пленки, материалов, которые вы можете использовать, и общей эффективности вашего процесса.

Энергия осаждения и адгезия пленки

Атомы, полученные распылением, обладают значительно более высокой кинетической энергией (обычно 1–10 эВ) по сравнению с испаренными атомами (около 0,1 эВ).

Эта высокая энергия помогает атомам физически встраиваться в поверхность подложки, что приводит к получению более плотных пленок с превосходной адгезией. Электронно-лучевое осаждение — более мягкий процесс, что может быть преимуществом для деликатных подложек.

Совместимость материалов

Электронно-лучевое испарение превосходно подходит для нанесения материалов с очень высокой температурой плавления, таких как вольфрам, тантал и титан, а также керамики и оптических диэлектриков, которые трудно или невозможно эффективно распылять.

Распыление более универсально для создания пленок из сплавов или соединений. Поскольку атомы выбиваются механически, состав нанесенной пленки с гораздо большей вероятностью будет соответствовать составу исходной мишени.

Скорость осаждения и пропускная способность

Для большинства материалов электронно-лучевое испарение обеспечивает гораздо более высокую скорость осаждения, чем распыление.

Это делает его предпочтительным методом для нанесения толстых покрытий или в высокопроизводительных промышленных применениях, где скорость является критическим фактором.

Чистота пленки и загрязнение

Поскольку он нагревает исходный материал только в высоком вакууме, электронно-лучевое испарение — исключительно чистый процесс, который дает пленки очень высокой чистоты.

При распылении существует небольшой, но реальный риск того, что технологический газ (аргон) будет внедрен или включен в растущую пленку, что может быть нежелательным в некоторых высокочистых применениях, таких как производство полупроводников.

Понимание компромиссов

Ни один метод не является универсально превосходящим. Оптимальный выбор зависит от баланса сложности оборудования, контроля процесса и потенциальных недостатков.

Сложность и стоимость оборудования

Системы распыления могут быть относительно простыми и надежными, часто требуя минимального обслуживания. Они хорошо подходят для надежного, повторяемого нанесения покрытий на больших площадях.

Электронно-лучевые системы, как правило, более сложны. Они требуют высоковольтных источников питания, мощных электромагнитов для управления пучком и систем водяного охлаждения для тигля, что может увеличить как первоначальные затраты, так и требования к обслуживанию.

Нагрев подложки

Оба процесса могут нагревать подложку, но разными механизмами. Плазма в камере распыления излучает тепло и может вызвать значительный нагрев подложки. При использовании электронного луча основным источником тепла является излучение от расплавленного исходного материала в тигле. Лучший выбор часто зависит от того, какой тип теплопередачи более управляем для данной подложки.

Контроль процесса

Распыление, как правило, обеспечивает более простой и точный контроль толщины и однородности пленки, особенно на больших или сложнопрофилированных подложках.

Достижение высокой однородности при электронно-лучевом испарении может быть более сложной задачей и часто требует сложного вращения подложки и тщательного размещения источника.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно руководствоваться конкретными требованиями к вашему материалу и желаемыми свойствами вашей тонкой пленки.

- Если ваш основной фокус — сильная адгезия пленки и нанесение сложных сплавов: Распыление — превосходный выбор благодаря его высокоэнергетическому осаждению и стехиометрической передаче.

- Если ваш основной фокус — высокочистые пленки тугоплавких металлов или оптические покрытия: Электронно-лучевое испарение обеспечивает чистоту и тепловую энергию, необходимые для этих требовательных материалов.

- Если ваш основной фокус — высокая скорость осаждения для толстых пленок: Скорость и эффективность электронно-лучевого испарения делают его явным лидером по пропускной способности.

- Если ваш основной фокус — достижение равномерного покрытия на больших, сложных поверхностях: Распыление часто обеспечивает более управляемое и по своей сути однородное решение для нанесения покрытий.

В конечном счете, выбор правильного метода осаждения требует четкого понимания вашей конечной цели и физических принципов, которые приведут вас к ней.

Сводная таблица:

| Характеристика | Распыление | Электронно-лучевое испарение |

|---|---|---|

| Основной механизм | Кинетический (Передача импульса) | Термический (Нагрев/Испарение) |

| Основное преимущество | Превосходная адгезия, однородность сплавов | Высокая чистота, материалы с высокой температурой плавления |

| Скорость осаждения | Ниже | Выше |

| Плотность пленки | Высокая (Плотные пленки) | Ниже (Может быть пористой) |

| Идеально подходит для | Сплавы, сложные формы, сильная адгезия | Тугоплавкие металлы, оптические покрытия, толстые пленки |

Все еще не уверены, какой метод нанесения тонких пленок подходит для вашего применения? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении идеального лабораторного оборудования и расходных материалов для ваших конкретных лабораторных нужд, работаете ли вы с распыляемыми мишенями или источниками электронно-лучевого испарения. Позвольте нам помочь вам добиться идеального покрытия для вашего проекта. Свяжитесь с нашей командой сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Какой газ используется при распылении? Оптимизируйте ваш процесс нанесения тонких пленок

- Что происходит со сталью после отжига? Раскройте секрет превосходной обрабатываемости и формуемости

- Какая термообработка улучшает механические свойства? Освоение компромиссов для вашего применения

- Что такое химическое распыление? Создание передовых керамических и нитридных пленок с помощью реактивного распыления

- Каковы недостатки процесса цементации? Высокие затраты, сложное управление и требования к постобработке

- Каково назначение оборудования для вакуумной фильтрации при выщелачивании галлия? Обеспечение высокой эффективности разделения твердой и жидкой фаз

- Можно ли дистиллировать ТГК? Раскройте потенциал высокочистых каннабисных концентратов

- Как соединить сталь со сталью без сварки? Освоение конструкционных клеев и механических крепежных элементов