По сути, разница заключается в состоянии материала покрытия во время его перемещения. При физическом осаждении из паровой фазы (PVD) материал начинается как твердое тело, испаряется в газ и переносится для осаждения в виде твердой пленки. При химическом осаждении из паровой фазы (CVD) материал начинается как газы-прекурсоры, которые подвергаются химической реакции на поверхности, образуя новую твердую пленку.

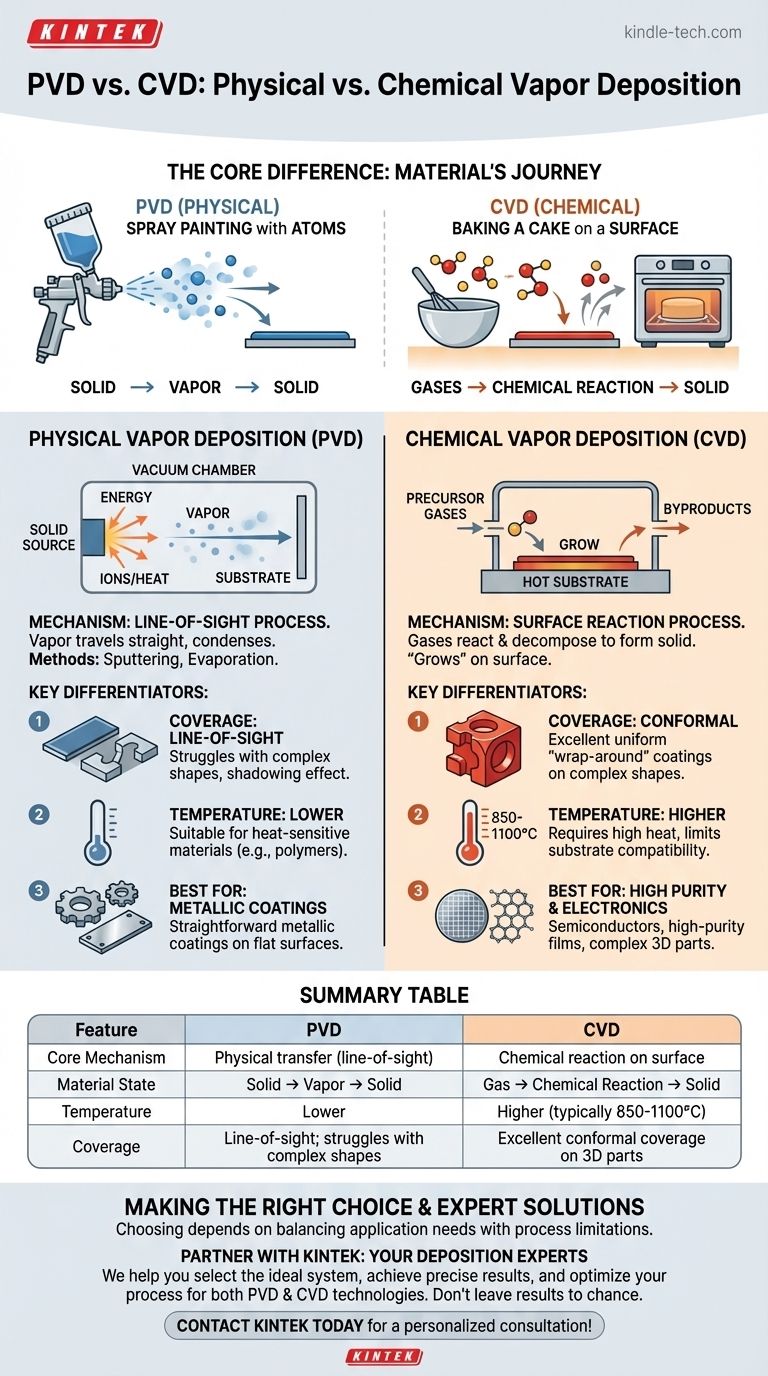

Основное различие простое: PVD — это физический процесс, похожий на распыление атомов, при котором материал переносится по прямой видимости. CVD — это химический процесс, похожий на выпечку торта на поверхности, где ингредиенты (газы) вступают в реакцию, образуя новый твердый слой.

Основной механизм: физический против химического

Понимание того, как работает каждый процесс, выявляет их присущие сильные и слабые стороны. Способ переноса материала определяет свойства конечного покрытия.

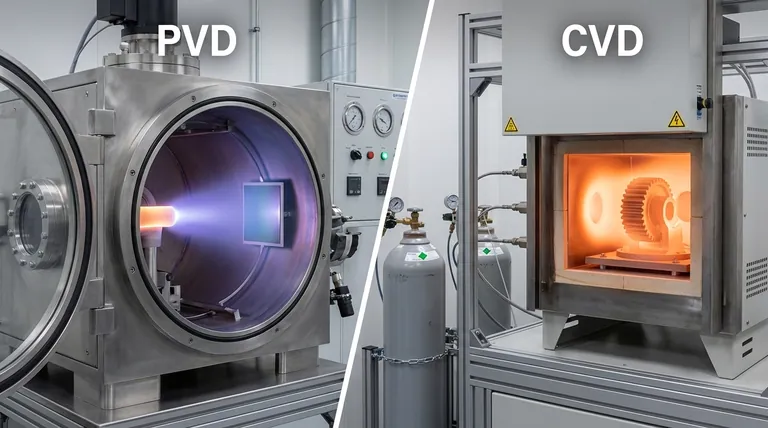

Физическое осаждение из паровой фазы (PVD): процесс прямой видимости

PVD — это, по сути, механический или термодинамический процесс. Твердый исходный материал в вакуумной камере бомбардируется энергией, чтобы превратить его в пар.

Затем этот пар движется по прямой линии до тех пор, пока не достигнет подложки, где он конденсируется обратно в тонкую твердую пленку. К распространенным методам относятся распыление (бомбардировка источника ионами) и испарение (нагрев источника до кипения).

Поскольку пар движется по прямой линии, PVD считается процессом прямой видимости. Области, невидимые непосредственно для исходного материала, получают мало или совсем не получают покрытия.

Химическое осаждение из паровой фазы (CVD): процесс поверхностной реакции

CVD включает введение летучих газов-прекурсоров в реакционную камеру. Эти газы сами по себе не являются конечным материалом покрытия, а представляют собой химические строительные блоки.

Когда эти газы достигают горячей подложки, они вступают в реакцию и разлагаются, образуя новый твердый материал непосредственно на поверхности. Затем нежелательные побочные химические продукты откачиваются из камеры.

Эта химическая реакция позволяет пленке «расти» на поверхности, обеспечивая покрытие сложных форм и внутренних поверхностей с высокой однородностью.

Ключевые различия: производительность и свойства

Различия в механизме приводят к существенным изменениям в получаемой пленке, влияя на то, какой процесс подходит для данного применения.

Конформное покрытие

CVD превосходно подходит для создания однородных, «обволакивающих» покрытий на объектах со сложной геометрией. Газообразные прекурсоры могут обтекать и проникать в сложные элементы перед реакцией.

PVD плохо справляется со сложными формами из-за своей природы прямой видимости, часто приводя к более тонкому или отсутствующему покрытию в затененных областях.

Температура осаждения

Традиционно CVD требует очень высоких температур (часто 850–1100°C) для запуска необходимых химических реакций. Этот высокий нагрев ограничивает типы материалов подложек, которые можно покрывать без повреждений.

Процессы PVD, как правило, проводятся при значительно более низких температурах, что делает их пригодными для нанесения покрытий на пластмассы и другие термочувствительные материалы.

Качество и чистота пленки

CVD может давать пленки чрезвычайно высокой чистоты с превосходной плотностью и четко определенной кристаллической структурой. Этот контроль критически важен для высокопроизводительных применений, таких как производство полупроводников и графена.

Хотя PVD также может давать высококачественные пленки, CVD часто имеет преимущество в достижении низкого количества дефектов и превосходного кристаллического выравнивания благодаря природе химического роста.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Оптимальный выбор полностью зависит от баланса потребностей применения и ограничений процесса.

Проблема совместимости подложки

Основным недостатком CVD является требование высокой температуры. Многие распространенные инженерные материалы, включая определенные стали и полимеры, не выдерживают типичного нагрева процесса CVD без деградации.

Хотя такие методы, как плазменно-усиленное CVD, могут снизить температуру, это добавляет сложности и стоимости эксплуатации.

Сложность химии CVD

CVD зависит от наличия подходящих газов-прекурсоров, которые являются летучими, стабильными и, предпочтительно, нетоксичными. Поиск правильного химического рецепта может быть серьезной проблемой.

Кроме того, синтез пленок с несколькими компонентами может быть затруднен, поскольку разные прекурсоры могут реагировать с разной скоростью, что приводит к неоднородному составу конечного покрытия.

Ограничение прямой видимости PVD

Основным компромиссом простоты процесса и более низкой температуры PVD является плохое покрытие на неровных поверхностях. Этот «эффект затенения» делает его непригодным для применений, требующих идеально однородного покрытия на сложной 3D-детали.

Сделайте правильный выбор для вашего применения

Выбор правильного метода осаждения требует четкого понимания основной цели вашего проекта.

- Если ваша основная цель — однородное покрытие сложного 3D-объекта: CVD является превосходным выбором благодаря его превосходным конформным свойствам.

- Если ваша основная цель — нанесение покрытия на термочувствительную подложку, такую как полимер: PVD — явный и более безопасный вариант из-за значительно более низкой рабочей температуры.

- Если ваша основная цель — достижение максимально возможной чистоты пленки и кристаллического качества для электроники: CVD часто является ведущим методом, что продемонстрировано в производстве графена и полупроводников.

- Если ваша основная цель — простое металлическое покрытие на относительно плоской поверхности: PVD часто является более прямым и экономически эффективным решением.

В конечном счете, ваш выбор — это решение между физической простотой PVD и химической точностью CVD.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной механизм | Физический перенос (прямая видимость) | Химическая реакция на поверхности |

| Состояние материала | Твердое тело → Пар → Твердое тело | Газ → Химическая реакция → Твердое тело |

| Температура | Ниже (подходит для термочувствительных материалов) | Выше (обычно 850–1100°C) |

| Покрытие | Прямая видимость; плохо справляется со сложными формами | Отличное конформное покрытие на 3D-деталях |

| Лучше всего подходит для | Металлические покрытия на плоских поверхностях, термочувствительные подложки | Пленки высокой чистоты, полупроводники, сложные 3D-детали |

Все еще не уверены, какой метод осаждения подходит для вашего проекта?

Выбор между PVD и CVD имеет решающее значение для достижения желаемых свойств пленки, от износостойкости до электропроводности. KINTEK, ваш надежный партнер в области лабораторного оборудования, специализируется на предоставлении правильных решений для нанесения покрытий для ваших конкретных исследовательских и производственных нужд.

Мы можем помочь вам:

- Выбрать идеальную систему на основе материала вашей подложки, желаемого качества пленки и геометрии детали.

- Достичь точных результатов с помощью оборудования, адаптированного для высокочистых полупроводниковых покрытий или прочных металлических слоев.

- Оптимизировать ваш процесс с помощью нашего опыта в технологиях PVD и CVD.

Не доверяйте результатам нанесения покрытий случаю. Позвольте нашим экспертам направить вас к оптимальному решению для задач вашей лаборатории по нанесению тонких пленок.

Свяжитесь с KINTEK сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов