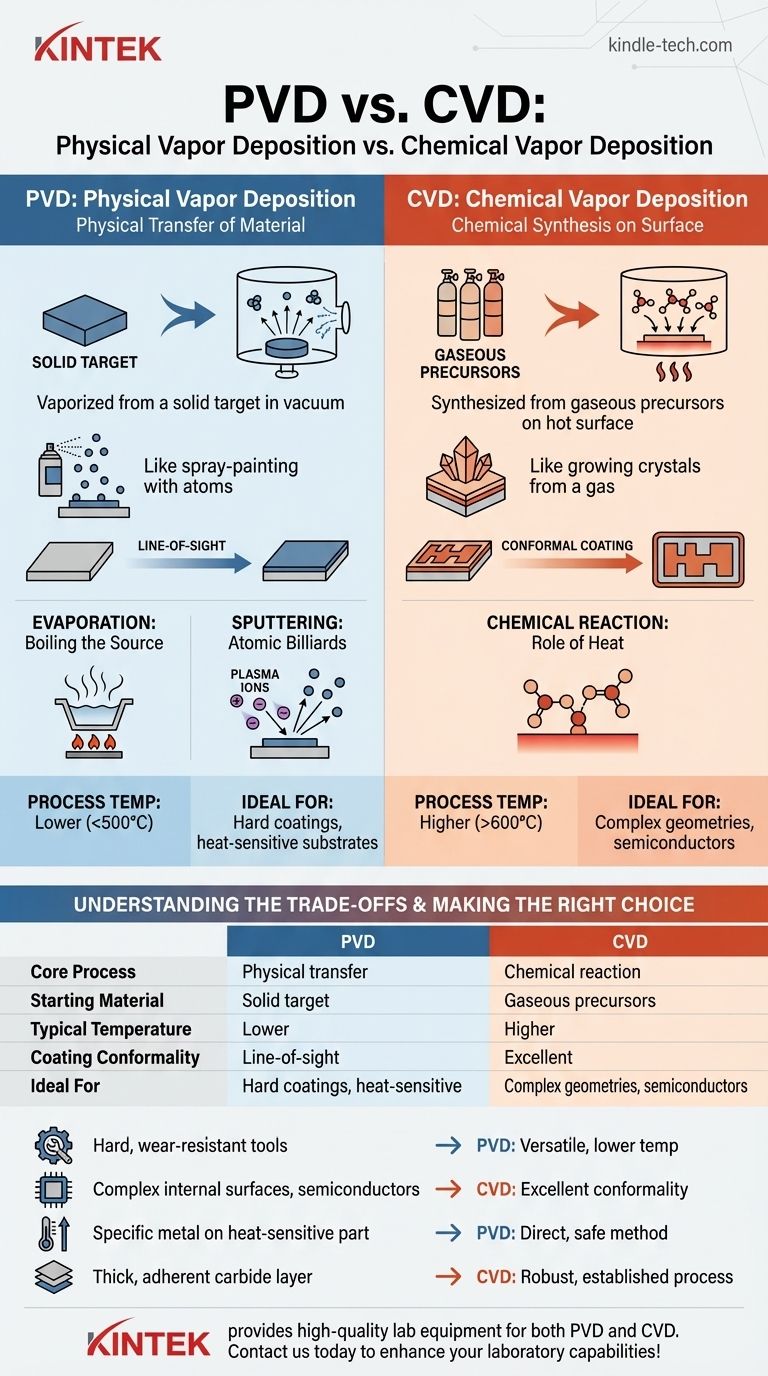

По своей сути, основное различие между физическим осаждением из паровой фазы (PVD) и химическим осаждением из паровой фазы (CVD) заключается в том, как материал покрытия попадает на подложку. PVD — это физический процесс, при котором твердый или жидкий исходный материал испаряется и физически переносится на деталь в вакууме. В отличие от этого, CVD — это химический процесс, при котором газообразные молекулы (прекурсоры) реагируют на поверхности подложки, образуя новую твердую пленку.

Самый простой способ понять различие — это аналогия. PVD — это как распыление краски атомами, физический перенос материала с твердой мишени на поверхность. CVD — это как выращивание кристаллов из газа, использование химической реакции для создания совершенно нового твердого слоя на этой поверхности.

Механика физического осаждения из паровой фазы (PVD)

Физическое осаждение из паровой фазы включает в себя набор методов вакуумного осаждения, которые используют физические механизмы для получения тонкой пленки. Процесс включает перенос атомов или молекул непосредственно от источника к подложке.

Основной принцип: физический перенос

Во всех процессах PVD твердый исходный материал, известный как мишень, помещается в вакуумную камеру. К этой мишени прикладывается энергия для генерации пара из ее составляющих атомов или молекул.

Этот пар затем перемещается через вакуум и конденсируется на более холодной подложке (объекте, который покрывается), образуя тонкую твердую пленку. Это прямой процесс прямой видимости.

Испарение: кипячение исходного материала

Одной из основных категорий PVD является испарение. В этом методе материал мишени нагревается в вакууме до тех пор, пока он не закипит, выделяя пар. Это похоже на то, как вода кипит, образуя пар, за исключением того, что это делается с металлами или другими соединениями при гораздо более высоких температурах.

Распыление: игра в атомный бильярд

Другая основная категория PVD — распыление. Этот процесс не зависит от плавления мишени. Вместо этого камера заполняется инертным газом, таким как аргон, который ионизируется для создания плазмы.

Эти высокоэнергетические ионы ускоряются в мишень, ударяя по ней с достаточной силой, чтобы физически выбить атомы, что является процессом передачи импульса. Эти выбитые атомы затем перемещаются к подложке и осаждаются в виде пленки.

Механика химического осаждения из паровой фазы (CVD)

Химическое осаждение из паровой фазы создает пленки посредством принципиально иного механизма. Оно не переносит существующий материал, а синтезирует новый материал непосредственно на поверхности детали.

Основной принцип: создание из газообразных прекурсоров

В CVD процесс начинается с одного или нескольких летучих газообразных химических веществ, известных как прекурсоры. Эти газы вводятся в реакционную камеру, содержащую подложку.

Роль тепла и химической реакции

Подложка обычно нагревается до высокой температуры. Эта тепловая энергия вызывает реакцию или разложение газов-прекурсоров при контакте с горячей поверхностью.

Эта химическая реакция образует стабильный твердый материал, который осаждается на подложке в виде тонкой пленки. Газообразные побочные продукты реакции затем выводятся из камеры.

Конформность: покрытие сложных форм

Ключевым преимуществом CVD является его способность производить высоко конформные покрытия. Поскольку газы-прекурсоры могут обтекать и проникать в сложные геометрии до реакции, CVD может равномерно покрывать сложные формы, каналы и даже внутренние поверхности.

Понимание компромиссов

Выбор между PVD и CVD требует понимания их неотъемлемых ограничений и свойств пленок, которые они производят. «Лучший» процесс полностью зависит от применения.

Исходный материал: твердое вещество против газа

PVD может осаждать практически любой материал, который может быть превращен в твердую мишень, включая чистые металлы, сплавы и некоторые керамические соединения.

CVD ограничен материалами, для которых существуют подходящие, стабильные и часто токсичные или коррозионные газы-прекурсоры. Химия должна быть правильной.

Температура процесса: влияние на подложку

Процессы CVD обычно протекают при очень высоких температурах (часто >600°C) для осуществления необходимых химических реакций. Это может повредить или деформировать чувствительные к нагреву подложки, такие как закаленные стали или алюминиевые сплавы.

PVD может выполняться при гораздо более низких температурах (часто <500°C), что делает его пригодным для более широкого спектра материалов подложек.

Геометрия покрытия: прямая видимость против конформности

Характер PVD прямой видимости означает, что он с трудом покрывает сложные внутренние элементы или заднюю часть детали без сложной оснастки и вращения.

Газофазный транспорт CVD обеспечивает превосходную конформность, что делает его идеальным выбором для равномерного покрытия не плоских или сложных компонентов.

Свойства пленки и адгезия

Пленки PVD часто очень плотные и могут быть осаждены с высоким сжимающим напряжением, что полезно для износостойкости режущих инструментов.

Покрытия CVD обычно обладают отличной адгезией благодаря химической связи, образующейся с подложкой, но они могут иметь различные профили напряжений и микроструктуры по сравнению с пленками PVD.

Правильный выбор для вашей цели

Ваш выбор должен определяться вашим материалом, геометрией вашей детали и свойствами, которые вы ожидаете от конечного покрытия.

- Если ваша основная цель — твердые, износостойкие покрытия на инструментах с простой геометрией: PVD часто является более универсальным и низкотемпературным выбором.

- Если ваша основная цель — покрытие сложных внутренних поверхностей или создание сверхчистых полупроводниковых слоев: CVD превосходит благодаря своей превосходной конформности и точности химического контроля.

- Если ваша основная цель — осаждение определенного металла или сложного сплава на термочувствительную деталь: PVD — самый прямой и безопасный метод.

- Если ваша основная цель — создание толстого, высокоадгезионного карбидного или нитридного слоя на термостойкой подложке: CVD — это надежный и хорошо зарекомендовавший себя промышленный процесс.

В конечном итоге, понимание того, требует ли ваше применение физического переноса или химического синтеза, является ключом к выбору правильной технологии осаждения.

Сводная таблица:

| Характеристика | Физическое осаждение из паровой фазы (PVD) | Химическое осаждение из паровой фазы (CVD) |

|---|---|---|

| Основной процесс | Физический перенос (испарение/распыление) | Химическая реакция на поверхности подложки |

| Исходный материал | Твердая мишень | Газообразные прекурсоры |

| Типичная температура | Ниже (<500°C) | Выше (>600°C) |

| Конформность покрытия | Прямая видимость (менее конформное) | Отличная (высококонформное) |

| Идеально для | Твердые покрытия, термочувствительные подложки | Сложные геометрии, полупроводники |

Испытываете трудности с выбором правильной технологии осаждения для тонкопленочных приложений вашей лаборатории? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для процессов PVD и CVD. Наши эксперты помогут вам выбрать идеальную систему для получения точных, равномерных покрытий для ваших конкретных материалов и геометрий деталей. Свяжитесь с нами сегодня через нашу [#ContactForm], чтобы обсудить требования вашего проекта и узнать, как KINTEK может повысить возможности и эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров