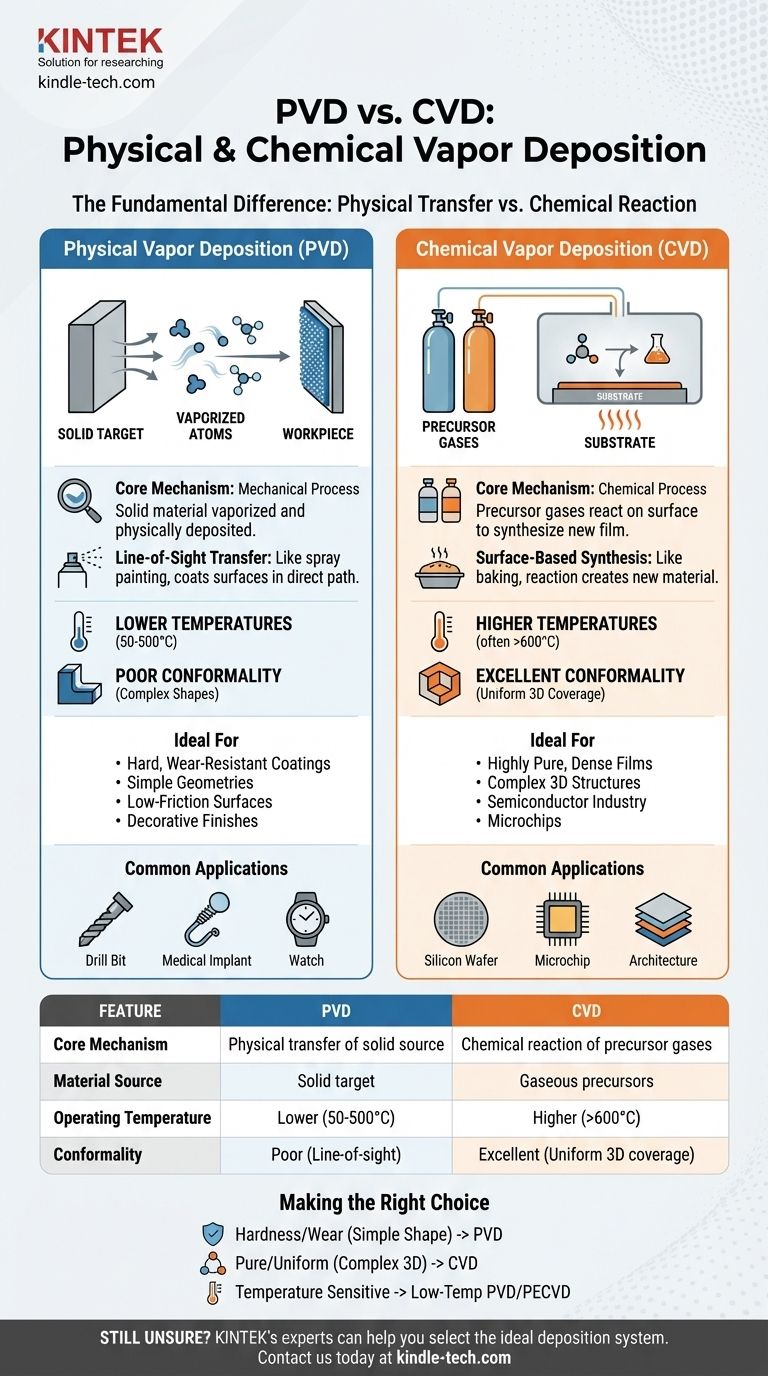

Фундаментальное различие между физическим осаждением из паровой фазы (PVD) и химическим осаждением из паровой фазы (CVD) заключается в том, как материал покрытия поступает и формируется на поверхности. PVD — это механический процесс, при котором твердый материал испаряется в атомы или молекулы и физически осаждается на подложку. В отличие от этого, CVD — это химический процесс, при котором газы-прекурсоры вводятся в камеру и реагируют на поверхности подложки, образуя новую твердую пленку.

Хотя оба процесса создают высокоэффективные тонкие пленки, выбор между ними зависит от одного ключевого различия: PVD физически переносит исходный материал, тогда как CVD химически создает совершенно новый материал непосредственно на целевой поверхности.

Основной механизм: физический перенос против химической реакции

Понимание основного процесса — это первый шаг к выбору правильного метода. Эти две техники не взаимозаменяемы; они представляют собой принципиально разные подходы к формированию слоя пленки.

Как работает PVD: перенос по прямой видимости

При физическом осаждении из паровой фазы покрытие начинается как твердый исходный материал, часто называемый «мишенью». Этот материал преобразуется в пар чисто физическими средствами.

Распространенные методы включают испарение, когда материал нагревается в вакууме до тех пор, пока он не испарится, или распыление, когда мишень бомбардируется высокоэнергетическими ионами, выбрасывающими атомы, которые движутся к подложке.

Эти испаренные атомы или молекулы движутся по прямой линии — «линии видимости» — и конденсируются на более холодной заготовке, образуя твердую тонкую пленку. Представьте себе это как аэрозольную краску, где частицы движутся непосредственно от сопла к поверхности.

Как работает CVD: синтез на поверхности

При химическом осаждении из паровой фазы процесс начинается с летучих газов-прекурсоров. Эти газы, содержащие элементы, необходимые для конечной пленки, подаются в реакционную камеру.

Энергия, обычно в виде высокой температуры, подается на подложку. Эта энергия заставляет газы-прекурсоры реагировать или разлагаться на горячей поверхности, образуя желаемое твердое покрытие. Нежелательные побочные газы затем откачиваются из камеры.

Это меньше похоже на покраску и больше на выпечку торта. Исходные ингредиенты (газы) смешиваются и преобразуются теплом на поверхности формы (подложки) для создания чего-то нового (пленки).

Сравнение ключевых параметров процесса

Различия в механизме приводят к различным характеристикам процесса, каждая из которых имеет значительные последствия для конечного продукта.

Источник и состояние материала

PVD использует твердый исходный материал (например, блок нитрида титана), который превращается в пар. Конечная пленка имеет тот же химический состав, что и исходный материал.

CVD использует газообразные химические прекурсоры. Конечная пленка является продуктом химической реакции и может полностью отличаться от любого из отдельных исходных газов.

Рабочая температура

CVD обычно требует очень высоких температур (часто >600°C) для обеспечения энергии активации, необходимой для протекания химических реакций.

Процессы PVD часто могут выполняться при гораздо более низких температурах (50-500°C), что делает их подходящими для нанесения покрытий на материалы, которые не выдерживают интенсивного нагрева стандартного процесса CVD.

Конформность осаждения

Это критическое различие. Поскольку CVD включает газы, которые свободно текут и диффундируют, он может равномерно покрывать очень сложные, трехмерные поверхности. Это свойство известно как отличная конформность.

PVD — это процесс прямой видимости. Поверхности, не находящиеся на прямом пути источника пара, получают мало или совсем не получают покрытия, что приводит к плохой конформности на сложных формах.

Понимание компромиссов и применений

Выбор между PVD и CVD определяется желаемыми свойствами покрытия и геометрией покрываемой детали.

PVD: твердость и точность прямой видимости

PVD — это основной процесс для создания чрезвычайно твердых, износостойких и низкофрикционных покрытий. Он широко используется для режущих инструментов, компонентов двигателей и медицинских имплантатов.

Природа прямой видимости, хотя и является ограничением для сложных форм, обеспечивает точный контроль при нанесении покрытий на плоские поверхности. Декоративные покрытия на часах и приспособлениях часто используют PVD из-за его долговечности и широкого спектра цветов.

CVD: чистота и конформное покрытие

CVD превосходно производит исключительно чистые, плотные и однородные пленки. Его способность конформно покрывать сложные структуры делает его основой полупроводниковой промышленности для создания сложной, многослойной архитектуры микросхем.

Специализированные методы, такие как металлоорганическое CVD (MOCVD) и плазменно-усиленное CVD (PECVD), расширяют его возможности, при этом PECVD позволяет снизить температуры осаждения.

Распространенные ошибки, которых следует избегать

Распространенной ошибкой является выбор метода, основанный только на материале покрытия. Геометрия детали не менее важна. Использование PVD на детали с глубокими выемками или внутренними каналами приведет к неполному, нефункциональному покрытию.

И наоборот, использование высокотемпературного CVD на термочувствительной подложке, такой как некоторые пластмассы или закаленные сплавы, может повредить или разрушить саму деталь.

Правильный выбор для вашего применения

Ваше окончательное решение должно основываться на вашей основной технической цели и физических ограничениях вашей детали.

- Если ваша основная цель — создание твердого, износостойкого покрытия на относительно простой форме: PVD часто является более прямым, низкотемпературным и экономически эффективным решением.

- Если ваша основная цель — осаждение высокочистой, однородной пленки на сложной 3D-поверхности: CVD является лучшим выбором благодаря его беспрецедентной способности к конформному покрытию.

- Если ваша основная цель — покрытие термочувствительного материала: Требуется низкотемпературный процесс PVD или специализированная техника, такая как плазменно-усиленное CVD (PECVD).

Понимание этого основного различия между физическим переносом и химическим синтезом является ключом к выбору правильной технологии осаждения для вашей конкретной инженерной цели.

Сводная таблица:

| Характеристика | Физическое осаждение из паровой фазы (PVD) | Химическое осаждение из паровой фазы (CVD) |

|---|---|---|

| Основной механизм | Физический перенос твердого исходного материала | Химическая реакция газов-прекурсоров на поверхности подложки |

| Источник материала | Твердая мишень (например, блок титана) | Газообразные прекурсоры |

| Рабочая температура | Ниже (50-500°C) | Выше (часто >600°C) |

| Конформность | Плохая (процесс прямой видимости) | Отличная (равномерное 3D-покрытие) |

| Идеально подходит для | Твердые, износостойкие покрытия на простых формах | Чистые, плотные пленки на сложных 3D-структурах |

| Типичные применения | Режущие инструменты, медицинские имплантаты, декоративные покрытия | Производство полупроводников, микроэлектроника |

Все еще не уверены, подходит ли PVD или CVD для вашего проекта?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий и научно-исследовательских учреждений. Наши эксперты помогут вам выбрать идеальную систему осаждения для достижения ваших конкретных целей по нанесению покрытий — будь то твердость PVD или конформное покрытие CVD.

Свяжитесь с нашей технической командой сегодня, чтобы обсудить ваше применение и узнать, как решения KINTEK могут улучшить ваши процессы исследований и разработок.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какова роль подложек из переходных металлов в графене методом CVD? Объяснение основного катализатора и механизма роста

- Что такое напыление для нанесения тонких пленок? Руководство по высокоэффективным технологиям нанесения покрытий

- Почему для нанесения покрытий Al2TiO5 методом MOCVD используется трехзонная горизонтальная печь с горячими стенками? Мастерство точной однородности покрытия

- Какие газы используются в химическом осаждении из паровой фазы? Выбор правильных прекурсоров для вашей тонкой пленки

- Какова температура нанесения покрытий методом ХОВ? От 10°C до 1000°C, выберите правильный процесс

- Как реактор ХОФ облегчает модификацию поверхности мембран FEP/PPy? Повышение точности нанесения покрытия

- Какой существует способ нанесения чрезвычайно контролируемых тонких пленок? Осаждение атомных слоев (ALD) для нанометровой точности

- В чем разница между напылением и распылением? Выбор правильной технологии нанесения покрытий для вашего применения