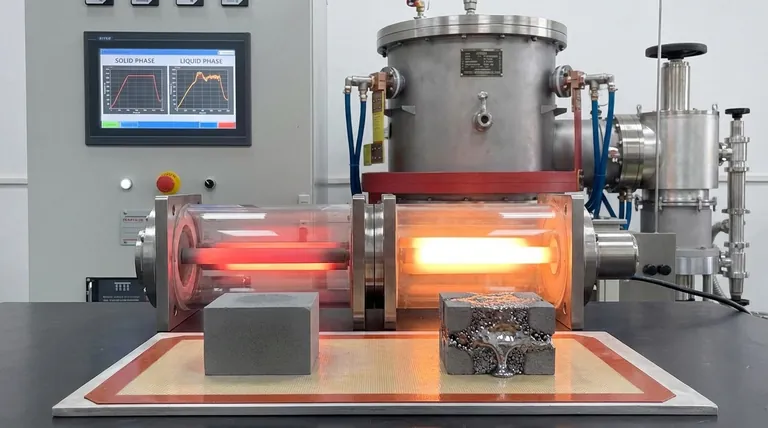

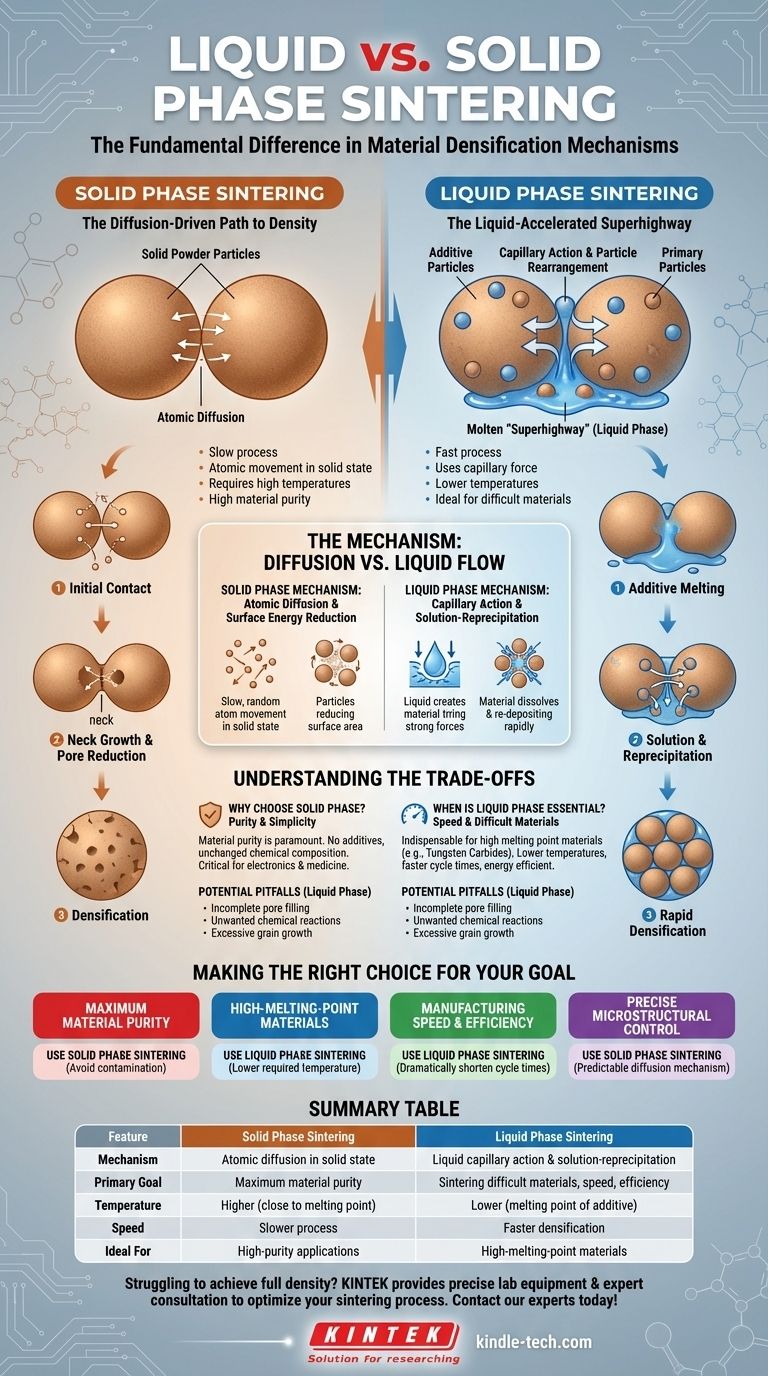

Фундаментальное различие между жидкофазным и твердофазным спеканием заключается в состоянии материалов во время процесса нагрева. При твердофазном спекании весь порошковый компакт остается твердым, полагаясь на движение атомов по поверхностям частиц для образования связей. Напротив, жидкофазное спекание предполагает введение небольшого количества добавки, которая плавится, создавая жидкость, ускоряющую процесс связывания и уплотнения.

Основное различие заключается не только в наличии жидкости, но и в механизме, который она обеспечивает. Твердофазное спекание — это медленный процесс, регулируемый атомной диффузией, в то время как жидкофазное спекание создает расплавленную «супермагистраль», которая использует капиллярную силу и быстрый перенос частиц для достижения плотности быстрее и при более низких температурах.

Механизм твердофазного спекания

Твердофазное спекание — это основной метод уплотнения порошкового компакта без плавления основного материала. Его эффективность полностью зависит от движения атомов в их твердом состоянии.

Основа: Атомная диффузия

При высоких температурах атомы в частицах порошка становятся более подвижными. Они начинают перемещаться и диффундировать через границы, где соприкасаются отдельные частицы.

Цель: Снижение поверхностной энергии

Это атомное движение обусловлено естественной тенденцией к снижению общей поверхностной энергии системы. Мелкий порошок имеет огромную площадь поверхности, и, связываясь вместе, частицы образуют более стабильную структуру с более низкой энергией.

Результат: Рост шейки и уменьшение пор

По мере того как атомы мигрируют к точкам контакта, они образуют небольшие мостики, или «шейки», между частицами. Со временем эти шейки увеличиваются, притягивая частицы ближе друг к другу и систематически уменьшая поры или пустоты между ними.

Как жидкофазное спекание меняет правила игры

Жидкофазное спекание — это инженерное решение для преодоления ограничений твердофазного процесса, особенно для трудноспекаемых материалов.

Ключевой ингредиент: Добавка

Этот процесс начинается со смешивания основного порошка с небольшим количеством вторичного порошка, часто называемого спекающей добавкой или связующим. Эта добавка выбирается специально, потому что она имеет более низкую температуру плавления, чем основной материал.

Роль жидкости: Капиллярное действие

Когда компакт нагревается до температуры спекания, добавка плавится и затекает в поры между твердыми частицами. Эта жидкость создает мощные капиллярные силы, которые стягивают твердые частицы вместе, быстро перестраивая их в гораздо более плотную упаковку.

Фактор ускорения: Растворение и переосаждение

Жидкая фаза действует как высокоскоростная транспортная среда. Первичные твердые частицы частично растворяются в жидкости в точках их контакта. Затем этот растворенный материал перемещается через жидкость и переосаждается в областях шейки между частицами, эффективно заполняя пустоты и значительно ускоряя уплотнение.

Понимание компромиссов

Выбор между этими двумя методами включает четкий набор компромиссов, связанных со свойствами материала, эффективностью процесса и требованиями к конечному компоненту.

Почему выбирают твердофазное спекание? Чистота и простота

Твердофазное спекание является идеальным выбором, когда чистота материала имеет первостепенное значение. Поскольку добавки не вводятся, химический состав конечного компонента остается неизменным. Это критически важно для применений в электронике, медицине и исследованиях, где даже следовые загрязнения недопустимы.

Когда жидкофазное спекание необходимо? Скорость и трудные материалы

Этот метод незаменим для материалов с чрезвычайно высокими температурами плавления или плохой атомной диффузией, таких как карбиды вольфрама и многие современные керамики. Жидкая фаза позволяет спекать при значительно более низких температурах и за гораздо более короткое время, что делает процесс более энергоэффективным и коммерчески жизнеспособным.

Потенциальные недостатки жидкофазного спекания

Присутствие жидкости усложняет процесс. Существует риск неполного заполнения пор, нежелательных химических реакций между жидкими и твердыми частицами или чрезмерного роста зерен, что может негативно сказаться на конечных механических свойствах компонента.

Правильный выбор для вашей цели

Ваше окончательное решение должно основываться на основной цели вашего компонента и производственного процесса.

- Если ваша основная цель — максимальная чистота материала: Используйте твердофазное спекание, чтобы избежать любого загрязнения вторичными добавками.

- Если ваша основная цель — спекание высокоплавких материалов: Используйте жидкофазное спекание для снижения требуемой температуры и обеспечения осуществимости процесса.

- Если ваша основная цель — скорость производства и энергоэффективность: Используйте жидкофазное спекание для значительного сокращения времени цикла и снижения затрат.

- Если ваша основная цель — точный микроструктурный контроль в однокомпонентной системе: Используйте твердофазное спекание из-за его предсказуемого, диффузионно-контролируемого механизма.

В конечном итоге, понимание этого основного различия позволяет вам выбрать наиболее эффективный и действенный путь к достижению полной плотности материала.

Сводная таблица:

| Характеристика | Твердофазное спекание | Жидкофазное спекание |

|---|---|---|

| Механизм | Атомная диффузия в твердом состоянии | Капиллярное действие жидкости и растворение-переосаждение |

| Основная цель | Максимальная чистота материала | Спекание трудноспекаемых материалов, скорость, эффективность |

| Температура | Выше (близко к температуре плавления материала) | Ниже (температура плавления добавки) |

| Скорость | Более медленный процесс | Более быстрое уплотнение |

| Идеально для | Применения, требующие высокой чистоты (электроника, медицина) | Высокоплавкие материалы (карбид вольфрама, керамика) |

Испытываете трудности с достижением полной плотности ваших порошковых материалов? Выбор между твердофазным и жидкофазным спеканием имеет решающее значение для производительности вашего компонента и эффективности производства. KINTEK специализируется на предоставлении точного лабораторного оборудования и экспертных консультаций, необходимых для оптимизации процесса спекания. Независимо от того, требуются ли вам высокочистые результаты или необходимо эффективно спекать сложные материалы, у нас есть решения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории и помочь вам выбрать идеальный путь спекания для ваших целей.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое процесс ВДП для стали? Достижение предельной чистоты и структурной целостности

- Как вакуум влияет на теплопередачу? Освойте точный контроль температуры в вашей лаборатории

- Какая самая высокая температура спекания? Освойте оптимальный нагрев для ваших материалов

- Можно ли паять в вакууме? Да, для превосходной прочности и чистоты соединения

- Что такое печь конвейерного типа? Достижение высокообъемной термообработки мелких деталей

- Какова температура предварительного нагрева для пайки чугуна? Обеспечьте прочный ремонт без трещин

- Каковы преимущества вакуумной закалки? Достижение превосходного металлургического качества и контроля процесса

- Какие материалы используются в электродуговой печи? Руководство по лому, электродам и огнеупорам