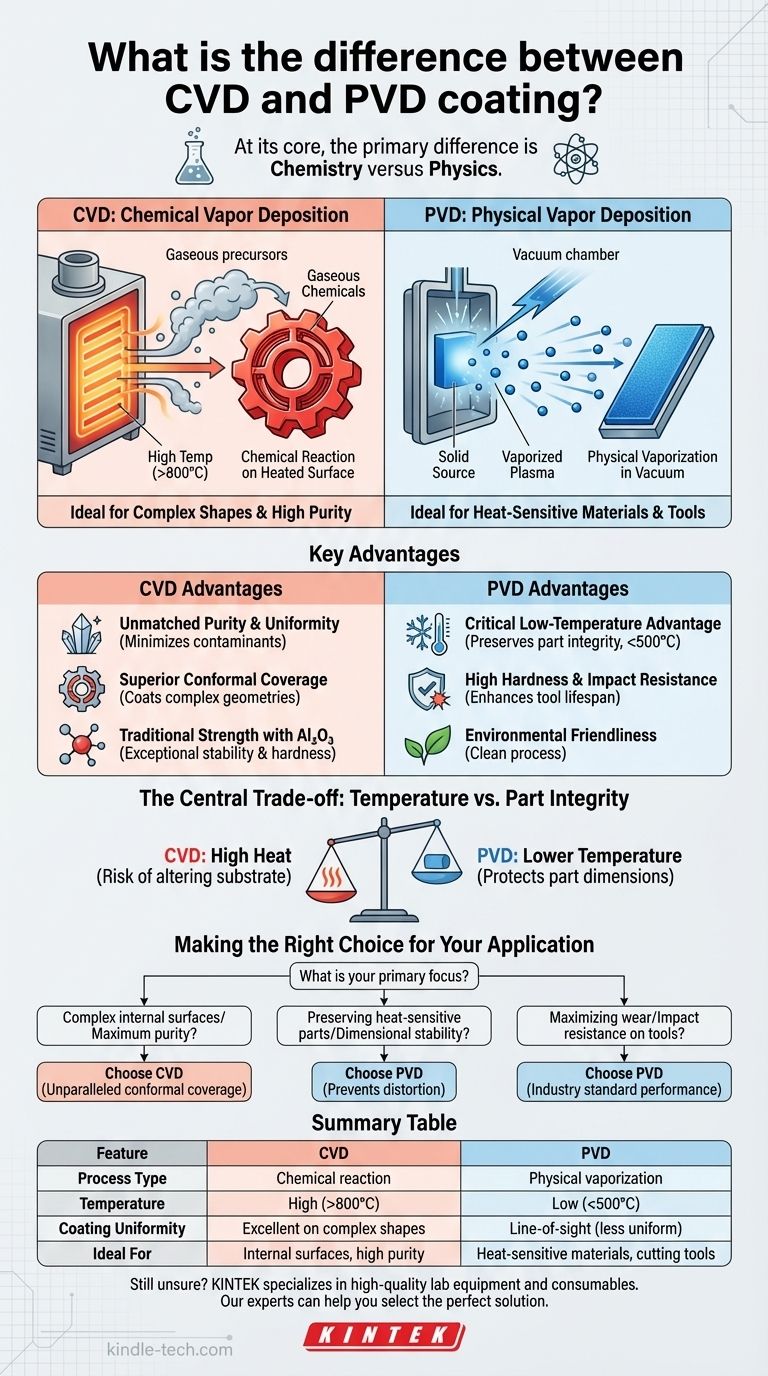

По своей сути, основное различие заключается в химии против физики. Химическое осаждение из паровой фазы (CVD) использует химическую реакцию между газообразными прекурсорами на нагретой поверхности для создания твердой пленки. В отличие от этого, физическое осаждение из паровой фазы (PVD) включает физическое испарение твердого материала в вакууме и осаждение его атомов на подложке, что больше похоже на атомную покраску распылением.

Выбор между CVD и PVD — это, по сути, компромисс между температурой процесса и желаемым результатом. Высокий нагрев при CVD обеспечивает очень однородные покрытия на сложных формах, но несет риск повреждения детали, в то время как более низкая температура PVD сохраняет целостность детали, что делает его идеальным для термочувствительных материалов.

Как принципиально различаются процессы

Чтобы выбрать правильное покрытие, вы должны сначала понять, как работает каждый метод. Их названия — Химическое против Физического — прямо указывают на их основное различие.

Химическое осаждение из паровой фазы (CVD): Химическая реакция

В процессе CVD покрываемая деталь помещается в камеру и нагревается до очень высокой температуры.

Затем в камеру вводятся газообразные химические соединения. Эти газы вступают в реакцию с горячей поверхностью детали, разлагаются и образуют новый, твердый и очень прочно сцепленный слой покрытия.

Этот метод гарантирует, что материал покрытия может проникать и равномерно покрывать даже самые сложные формы и внутренние поверхности.

Физическое осаждение из паровой фазы (PVD): Физическая передача

Процесс PVD также происходит в камере высокого вакуума, но он работает при значительно более низких температурах.

Твердый исходный материал (например, титан или хром) бомбардируется энергией, что приводит к его испарению в плазму из атомов или молекул.

Затем электрическое поле направляет эти испаренные частицы, которые движутся по пути прямой видимости и осаждаются на более холодной поверхности детали, образуя плотное и твердое покрытие.

Ключевые преимущества химического осаждения из паровой фазы (CVD)

CVD часто выбирают, когда геометрия детали или требуемая чистота покрытия являются основной заботой.

Непревзойденная чистота и однородность

Поскольку CVD использует газообразные материалы для нанесения покрытий, можно достичь чрезвычайно высокого уровня чистоты, минимизируя загрязнения в конечной пленке.

Газофазная природа процесса позволяет покрытию образовываться равномерно по всей открытой поверхности.

Превосходное конформное покрытие

CVD превосходно подходит для нанесения покрытий на сложные формы и внутренние каналы. Реагирующие газы могут проникать внутрь и вокруг сложных элементов, обеспечивая постоянную толщину покрытия везде.

Эту способность создавать точные, конформные слои трудно воспроизвести с помощью методов PVD, основанных на прямой видимости.

Традиционная прочность с Al₂O₃

Исторически CVD был превосходным методом для нанесения таких материалов, как оксид алюминия (Al₂O₃), который обеспечивает исключительную химическую стабильность, твердость и износостойкость при низкой стоимости.

Ключевые преимущества физического осаждения из паровой фазы (PVD)

PVD получил широкое распространение благодаря решению самой большой проблемы CVD: тепла. Это сделало его выбором по умолчанию для широкого спектра современных применений.

Важнейшее преимущество низкой температуры

Это самое значительное преимущество PVD. Его более низкие температуры процесса предотвращают изменение, деформацию или размягчение материала подложки.

Например, нанесение покрытия на концевую фрезу из быстрорежущей стали (HSS) высокотемпературным методом CVD испортит ее тщательно спроектированную твердость и прямолинейность. В этом случае PVD является идеальным выбором.

Высокая твердость и ударопрочность

Покрытия PVD известны своей исключительной твердостью, износостойкостью и ударопрочностью.

Эти свойства делают PVD предпочтительным решением для повышения производительности и срока службы режущих инструментов, пресс-форм и других компонентов, подверженных интенсивному трению и истиранию.

Экологичность

Процесс PVD чистый и не производит опасных побочных продуктов, что делает его более экологически чистой технологией нанесения покрытий.

Понимание компромиссов

Ни одна из технологий не является универсально «лучшей». Оптимальный выбор полностью зависит от материала вашей детали и ваших целей по производительности.

Температура против целостности детали

Это центральный компромисс. Интенсивный нагрев CVD (часто >800°C) может обеспечить превосходные конформные покрытия, но повредит любую термообработанную или чувствительную к размерам подложку. Более низкие температуры PVD (обычно <500°C) защищают целостность детали.

Геометрия покрытия против процесса

CVD — мастер сложности, легко наносящий покрытия на внутренние отверстия и сложные конструкции. PVD в основном является процессом прямой видимости, что может усложнить достижение равномерной толщины на сложных геометрических формах.

Варианты материалов и стоимость

Хотя CVD имеет преимущество с некоторыми материалами, такими как Al₂O₃, современные технологии PVD расширили спектр доступных покрытий, постепенно превосходя CVD во многих областях. PVD часто сопряжено с более высокими затратами на оборудование, но это часто оправдано ценностью сохранения основной детали.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно основываться на не подлежащих обсуждению требованиях вашего компонента и его предполагаемого использования.

- Если ваш основной акцент делается на нанесении покрытий на сложные внутренние поверхности или достижении максимальной чистоты: Газовый высокотемпературный процесс CVD обеспечивает непревзойденное конформное покрытие.

- Если ваш основной акцент делается на сохранении размерной стабильности и твердости термочувствительной детали: Низкотемпературный процесс PVD — единственный жизнеспособный выбор для предотвращения деформации и повреждения.

- Если ваш основной акцент делается на максимальной износостойкости и ударопрочности режущих инструментов: PVD предлагает превосходную производительность и является отраслевым стандартом для таких применений, как концевые фрезы HSS.

В конечном счете, выбор правильного покрытия меньше зависит от самого покрытия и больше от уважения к ограничениям материала, который вы пытаетесь защитить.

Сводная таблица:

| Характеристика | CVD (Химическое осаждение из паровой фазы) | PVD (Физическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Химическая реакция | Физическое испарение |

| Температура | Высокая (>800°C) | Низкая (<500°C) |

| Однородность покрытия | Отличная на сложных формах | Прямая видимость (может быть менее однородной) |

| Идеально подходит для | Внутренние поверхности, высокая чистота | Термочувствительные материалы, режущие инструменты |

Все еще не уверены, подходит ли вам CVD или PVD для вашего лабораторного оборудования? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям в нанесении покрытий. Наши эксперты могут помочь вам выбрать идеальное решение для повышения долговечности, производительности и эффективности в вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить ваши требования и узнать, как наши решения могут принести пользу вашим исследованиям и разработкам!

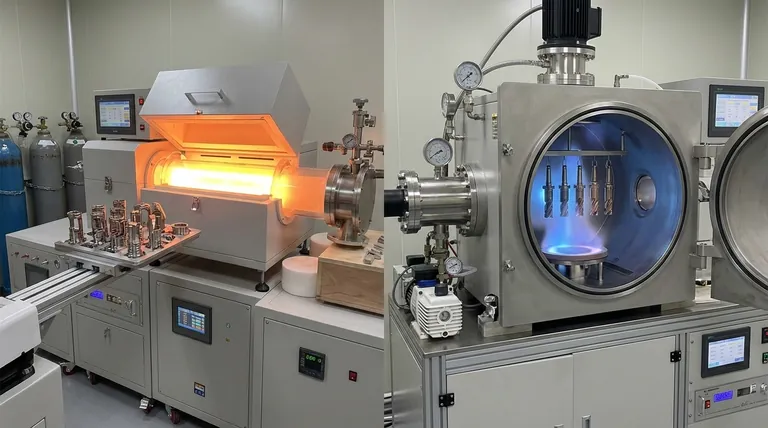

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Что такое метод осаждения из паровой фазы для синтеза наночастиц? Достижение контроля на атомном уровне для получения наночастиц высокой чистоты

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок